Повышение эффективности ремонта технологического оборудования путем электромеханической обработки

Дипломная работы выполнена на 68 страницах машинописного текста и листах графической части формата А1. В конструкторской части работы разработано приспособление для фиксации детали на фрезерном станке при ЭМО.

Ремонт машин - Содержание

Введение

- Глава Анализ производственной деятельности предприятия

- История становления предприятия

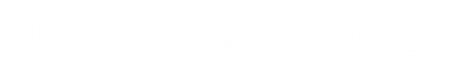

- Технологическое оборудование на основном производстве

- Соотношение простоев оборудования на основном производстве при его ремонте или обслуживании

- Вспомогательное производство

- Анализ работы Ремонтно-механической мастерской

- Технологии ремонта, применяемые в ремонтно-механической мастерской

- Глава Анализ способов восстановления и упрочнения деталей

- Поверхностный наклеп

- Поверхностная закалка

- Химико-термическая обработка сталей

- Электромеханическая обработка (эмо)

- Глава Разработка технологической оснастки

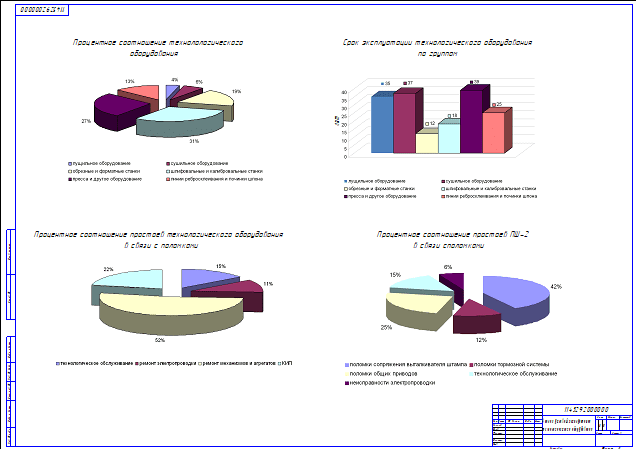

- Разработка контактно-зажимного устройства

- Анализ существующих конструкций зажимов

- Обоснование предлагаемой конструкции контактно-зажимного устройства

- Расчет основных элементов конструкции

- Расчет оси на срез

- Расчет губки на изгиб

- Расчет площади пятна контакта инструмента с обрабатываемой поверхностью при ПЭМД

- Выводы

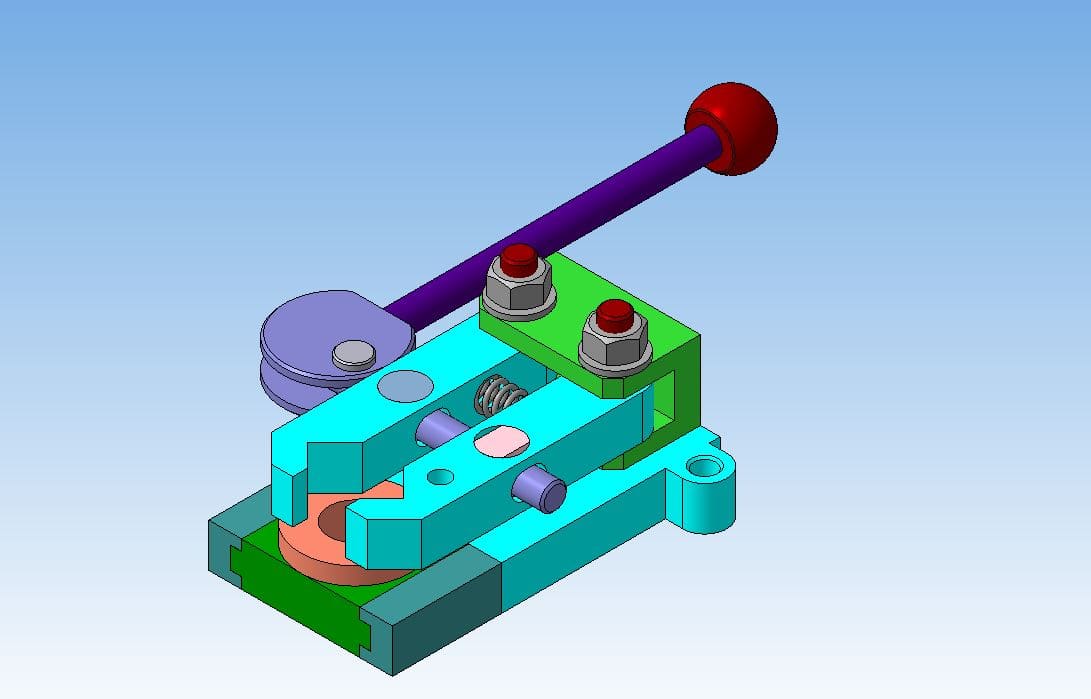

- Глава Методика и результаты лабораторных исследований

- Оборудование и инструмент для электромеханической обработки

- Оборудование для электромеханической обработки

- Образцы для исследования

- Инструмент для ПЭМД и ЭМУ

- Методика лабораторных исследований

- Методика металлографических исследований

- Методика измерения микротвёрдости ролика после электромеханического дорнования и болта-эксцентрика после электромеханического упрочнения

- Результаты лабораторных исследований

- Выводы

- Глава Безопасность и экологичность проекта

- Безопасность проекта

- Анализ состояния охраны труда на ООО «ПФ Инзенский деревообрабатывающий завод»

- Мероприятия по охране труда

- Расчет защитного заземления

- Пожарная безопасность

- Экологичность проекта

- Глава Технико-экономическое обоснование проекта

Общие выводы

Литература

Ремонт машин - Описание

В данной дипломной работе проведен анализ износа сопряжения привода выталкивателя штампа, а также способов повышения их долговечности за счет применения упрочняющих технологий.

На основании анализа для повышения эксплуатационных свойств сопряжения предложена технология поверхностного электромеханического дорнования. Проведены лабораторные исследования, подтверждающие эффективность применения поверхностного электромеханического дорнования отверстий сопряжения. Разработано приспособление для фиксации детали на фрезерном станке для электромеханического дорнования. Разработаны мероприятия по безопастности и экологичности работы. Определены технико-экономические показатели работы.

На чертеже № 1 представлены чертежи деталей распылителя форсунки: корпус распылителя, игла распылителя; чертежи деталей нагнетательного клапана: клапан, седло.

На чертеже № 2 представлены чертежи плунжерной пары: плунжер и втулка. Доминирующим дефектом прецизионных пар является износ рабочих поверхностей. Изменение зазора между сопрягающими поверхностями происходит вследствие абразивного изнашивания механическими частицами, содержащимися в топливе. Основные дефекты прецизионных пар, методы и средства их обнаружения показаны в картах входного контроля представленных на чертеже № 3 - №5. На чертеже № 3 показана карта входного контроля плунжерной пары топливного насоса. На чертеже № 4 представлена карта входного контроля распылителя форсунки. На чертеже № 5 изображена карта входного контроля клапана нагнетательного.

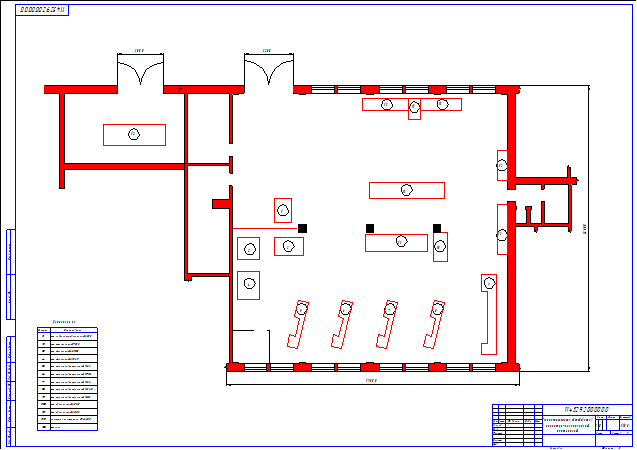

Получение полной и достоверной информации о техническом состоянии прецизионных деталей топливной аппаратуры высокого давления, поступающих на предприятия материально технического обеспечения в виде запасных частей, возможно только при наличии на предприятии службы технического контроля, оснащенной современными методами и средствами испытания, диагностирования и измерения. Для организации производства была спроектирована специализированная лаборатория, планировка которой со средствами технологического оснащения показана на чертеже № 6. В пояснительной записке приведены расчеты площади участка, фондов времени рабочих и оборудования, количества оборудования. Площадь участка рассчитывалась по суммарной площади, занимаемой оборудованием с учетом коэффициента, учитывающего проходы и расстояния.

В качестве базового оборудования был выбран прибор КИ-15706. прибор предназначен для испытания и регулирования всей номенклатуры отечественных форсунок со штифтовыми и бесштифтовыми распылителями и позволяет проверить следующие параметры:

- давление начала впрыскивания топлива;

- качество распыливания топлива;

- подвижность иглы распылителя;

Основным недостатком существующего прибора является значительное время на закрепление форсунки. Предлагается конструкция эксцентрикового зажима обеспечивающего уменьшение времени и увеличение производительности труда. Принцип работы приспособления заключается в следующем: Общий вид прибора представлен на чертеже №7, общий вид приспособления на чертеже №8, деталирование приспособление на чертеже №9.

Для обеспечения условий безопасного труда производственного персонала в лаборатории предложено оснастить его приточно-вытяжной вентиляцией, рассчитаны естественное и искусственное освещение. В целях обеспечения требований по технике безопасности при проведении разборочно-сборочных работ предложено использовать специальное приспособление для разборки сборки форсунок. Общий вид приспособления представлен на чертеже №10.

В разделе Экологическая безопасность дипломной работы установлены основные загрязняющие вещества, выделяемые при испытании и регулирование дизельной топливной аппаратуры, произведенные расчеты выбросов загрязняющих веществ. Для уменьшения содержания вредных веществ в водной среде предложено очистка стоков коагуляцией.

В проведенной оценке технико-экономического обоснования проектных решений был рассчитан экономический эффект от внедрения модернизированного прибора. Экономический эффект за расчетный год составил 12306 рублей. Эффективность модернизации прибора для испытания форсунок представлена на чертеже №11

Ремонт машин - Чертежи

- Записка расчетно-пояснительная;

- Дополнение;

- Чертежи:

- Эксцентрик;

- Технико-экономические показатели проекта;

- Способы повышения износостойкости рабочих поверхностей;

- Станок 6В11 модифицированный;

- Схема расположения оборудования в ремонтно-механической мастерской;

- Спецификация приспособления для фиксации ролика;

- Приспособление для фиксации ролика Сборочный чертеж;

- Результаты лабораторных исследований;

- Ролик;

- Салазки;

- Корпус;

- Методика экспериментальных исследований;

- Ось;

- Болт эксцентрик;

- Винт регулировочный;

- Губка;

- Анализ условий эксплуатации технологического оборудования;

- Спецификации;

- 3D модели приспособления.

Цена дипломной работы 5196.8 ₽

| КУПИТЬ ДИПЛОМНУЮ РАБОТУ |