Производство по изготовлению корпусов ресивера 12,5 м3

Состав дипломного проекта: пояснительная записка – с 142, в том числе технологический процесс заготовительных и сборочно–сварочных работ – с 21, чертежей - 8, библиография – 24 наименование.

Металлургия - Содержание

ВВЕДЕНИЕ 12

1 Назначение, и условия работы сварной конструкции, анализ технических условий (ТУ), предложения по повышению технологичности 13

2 Тип проектируемого производства изделия и принимаемая концепция по технологии заготовительного сборочно-сварочного производства 15

3 Описание и анализ существующего технологического процесса. Концепция, принимаемая для разработки нового техпроцесса 17

3.1 Описание и анализ существующего технологического процесса 17

3.2 Отработка чертежа на технологичность с учётом принимаемой концепции 18

3.3 Выбор оптимального способа раскроя металла и других способов получения заготовок, технологии сборки под сварку 19

3.4 Выбор и обоснование наиболее рациональных высокопроизводительных способов сварки в зависимости от назначения конструкции с учетом последних достижений науки и техники 20

3.5 Выбор оптимальных методов контроля основного металла, сварочных материалов и сварных соединений, гарантирующих высокое качество заданной сварной конструкции 21

4 Проектирование техпроцесса изготовления сварного узла- представителя 23

4.1 Служебное назначение сварного узла, анализ технических требований его чертежа и предложения по повышению технологичности конструкции сварного узла 23

4.2 Тип планируемого производства сварного узла. Концепция, принятая для проектирования техпроцесса изготовления и дальнейшая отработка его чертежа на технологичность 23

4.3 Расчет размеров заготовки, нормы расхода материалов и коэффициента использования материала 23

4.4 Расчет режимов раскройной резки металла, нормы расхода материалов на газовую резку и норм времени на раскройную резку 27

4.5 Расчет режимов сварки, нормы расхода сварочных материалов и нормы времени на сварочные операции 30

5 Проектирование нового технологического процесса изготовления изделия с подробным описанием выбранных способов сварки и их технологическими возможностями, выбор и обоснование заготовительного и сварочного оборудования, дальнейшая отработка чертежа на технологичность 34

5.1 Выбор и обоснование заготовительного производства 34

5.1.1 Автомат ленточнопильный – СЛП-8550. 34

5.1.2 Гильотинные ножницы – модель QC12Y (20 х 3500). 36

5.1.3 Машина плазменной резки «Комета М-Пл» (с двумя плазменными системами MAX 200). 37

5.1.4 Листоправильная машина – UBR-20 х 1600. 41

5.1.5 Вальцы трехвалковые листогибочные ИБ2424А (20х3150). 42

5.1.6 Универсальная машина МКС-21У. 43

5.2 Выбор и обоснование сборочно-сварочного производства 44

5.2.1 Ручная электродуговая сварка 45

5.2.2 Полуавтоматическая сварка в среде углекислого газа. 46

5.2.3 Автоматическая сварка под слоем флюса. 49

5.3 Выбор и обоснование средств контроля 56

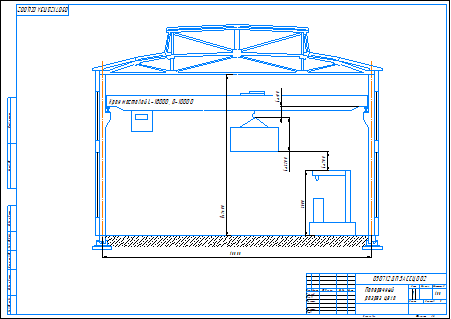

6 Проектирование технологической оснастки 57

6.1 Концепция, принятая для разработки спецприспособления 57

6.2 Расчет усилий зажима деталей при сварке 58

6.3 Расчет деталей приспособления 58

6.3.1 Расчет стержня спицы на устойчивость. 59

6.3.2 Проверка прочности втулки на срез. 60

7 Проектирование сборочно-сварочного цеха. 61

7.1 Исходные данные 61

7.2 Расчёт потребности в оборудовании основного производства заготовительного и сборочно-сварочного участка 62

7.3 Расчёт потребности в оборудовании вспомогательного производства сборочно-сварочного участка 65

7.4 Численности основных и вспомогательных рабочих заготовительного, сборочного и сварочного участков 66

7.5 Расчёт площадей основного и вспомогательного производства сварочного участка 67

7.5.1 Производственная площадь для основного и вспомогательного оборудования 67

7.5.2 Определение площадей вспомогательных отделений участков цеха 68

7.5.3 Расчёт складских площадей цеха 69

7.6 Расчёт общей производственной площади и численности работающих участка в целом 69

7.7 Расчёт площади административно-бытовых помещений и численности младшего обслуживающего персонала (МОП) – бытовщиц 71

7.8 Компоновочно-планировочное решение по цеху 72

7.8.1 Размеры сварочного цеха 72

7.8.2 План расположения производственных участков и вспомогательных служб цеха 73

7.8.3 Высота пролета 73

8 Безопасность и экологичность проекта 74

8.1 Требования безопасности при проектировании заготовительного сборочно-сварочного цеха 74

8.2 Расчет освещения 76

8.2.1 Проектирование и расчет искусственного освещения. 77

8.2.2 Расчет естественного освещения. 80

8.3 Расчет вентиляции 80

8.3.1 Назначение вентиляции. 80

8.3.2 Проектирование вентиляции сварочных постов. 82

8.3.3 Проектирование общеобменной вентиляции. 84

8.4 Пожарная безопасность 85

8.5 Требования безопасности к технологическому процессу 88

8.5.1 Конструктивные решения по обеспечению безопасности 88

8.5.2 Эксплуатационные меры безопасности 89

8.6 Экологические мероприятия 90

9 Экономика производства 92

9.1 Расчет стоимости основных производственных фондов цеха 92

9.1.1 Расчет стоимости зданий. В начале расчета определяется стоимость всех зданий. 92

9.1.2 Определение стоимости ОПФ. 93

9.1.3 Распределение стоимости ОПФ по сметам косвенных расходов. 93

9.2 Планирование трудовых показателей и заработной платы работников цеха 94

9.2.1 Расчет численности персонала. 95

9.2.2 Расчет фондов ЗП работников предприятия. 95

9.2.3 Планирование себестоимости продукции. 98

9.2.4 Расчет прямых затрат. 98

9.3 Калькуляция себестоимости 101

9.4 Определение доходов предприятия 102

9.5 Расчет финансовых показателей 102

9.5.1 Расчет нормируемых ОбС 102

9.5.2 Оценка срока окупаемости проекта. 103

9.5.3 Показатели эффективности производства 104

ЗАКЛЮЧЕНИЕ 106

СПИСОК ЛИТЕРАТУРЫ 107

Металлургия - Описание

В дипломном проекте представлены: усовершенствованная технология заготовки, сборки и сварки, и спроектированное заготовительное сборочно-сварочное производство по изготовлению корпусов ресивера V=12,5 м3 Р=2,5 МПа 2520-00-000.

Диплом характеризуется изменением технологических процессов изготовления деталей, сборки изделия и сварки (по сравнению с технологических процессами действующего производства) в соответствии с планируемым типом производства. При этом в технологических процессах применено высокопроизводительное оборудование: сварочные полуавтоматы и сварочные колонны автоматической сварки, а также сварочные роликовые стенды и приспособления. В технологических процессах термической резки применена машина для плазменной резки портального типа «Комета М-Пл». Это позволило оптимизировать раскрой листового металлопроката и повысить его коэффициент использования. На сварочных операциях применена автоматическая сварка под флюсом продольных и кольцевых швов обечаек на стальной остающейся подкладке, что обеспечивает провар корня шва и формирование обратного валика шва. Всё это позволяет уменьшить трудоемкость и увеличить производительность заготовительных сборочно-сварочных операций.

В проекте цеха принята прямоточная организационная форма производства деталей и непоточная стационарная форма сборочного производства.

Все принятые решения подтверждены соответствующими расчётами по технологических процессам, по конструкции технологической оснастки, по проекту цеха в целом, по безопасности, экологичности и экономике производства.

В данном дипломном проекте разработан заготовительный сборочно-сварочный участок по производству воздухосборника с годовой программой выпуска 1500 штук. Было достигнуто усовершенствование технологического процесса путем сокращения и изменения технологических операций, а также использования нового высокотехнологического оборудования и сварочных приспособлений, что позволило увеличить выход готовой продукции. В проекте были внесены следующие изменения:

- Для раскроя листового металла применяется плазменная резка;

- Плазменная резка осуществляется машиной портального типа;

- Машина портального типа оснащается числовым программным управлением;

- Сварка криволинейных швов производится полуавтоматической сваркой;

- Для защиты сварочной ванны и околошовной зоны при полуавтоматической сварке применяем активный газ (СО2);

- Для сварки кольцевых швов применяется автоматическая сварка под флюсом;

- Автоматическая сварка продольных швов обечаек производится на стальной остающейся подкладке, обеспечивающей провар корневого шва и принудительное формирование корня шва;

- Разделку кромок под сварку подбираем с учетом снижения трудоемкости механической обработки и уменьшения количества наплавленного металла.

Производство воздухосборника не содержит экологически вредных технологических процессов, не требует применения тяжелого физического труда и обеспечивает его безопасность. Срок окупаемости проекта составил 4,6 лет, что является хорошим показателем для данного проекта.

Из выше сказанного следует, что при использовании предложений, изложенных в дипломном проекте, мы можем не только получить качественную готовую продукцию, но и сократить затраты на ее производство.

Металлургия - Чертежи

Записка пояснительная;

Операционные карты;

Спецификации;

Чертежи:

- Ультразвуковой контроль сварных швов;

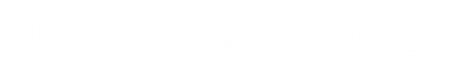

- Рессивер-воздухозаборник 12,5 м3 - сборочный чертеж;

- Сварка заключительного шва обечайки;

- Сварка фланца корпуса ресивера;

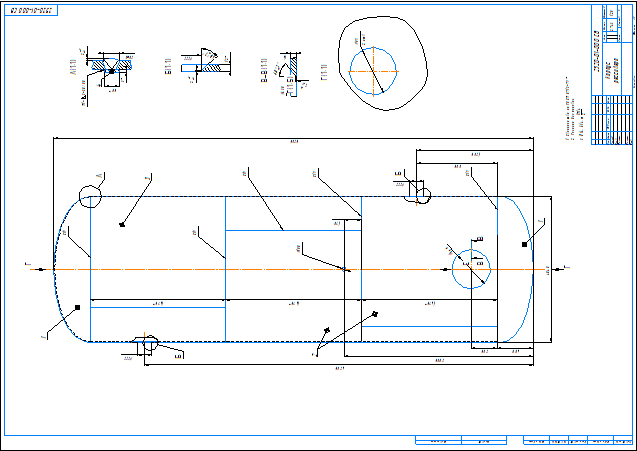

- Технологическая планировка сборочно-сварочного цеха;

- Технологическая схема сборки воздухозаборника;

- Операционная карта резки металла;

- Операционные карты изготовления обечайки;

- Операционные карты по изготовлению днища ресивера;

- Показатели эффективности предприятия;

- Поперечный разрез цеха;

- Разборное кольцо для сборки обечаек ресивера - Сборка;

- Корпус ресивера - сборочный чертеж;

- Карта раскроя металла обечайки;

- Карта наладки.

Цена дипломной работы 6029.1 ₽

| КУПИТЬ ДИПЛОМНУЮ РАБОТУ |

.png)