Разработка и исследование технологии повышения износостойкости гильз цилиндров ДВС

Применение электромеханического упрочнения значительно повышает долговечность обработанных деталей, а также производительность самого процесса обработки. Упрочнение данным способом внутренней поверхности цилиндрических деталей также позволило получить более качественную и равномерную структуру обработанного слоя.

Ремонт машин - Содержание

СОДЕРЖАНИЕ 5

ВВЕДЕНИЕ 8

1 АНАЛИЗ УСЛОВИЙ ЭКСПЛУАТАЦИИ И СПОСОБОВ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ГИЛЬЗ ЦИЛИНДРОВ ДВС 11

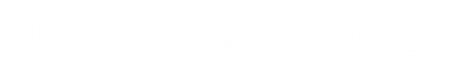

1.1 Анализ работы гильз цилиндров двигателя и их основных дефектов 11

1.2 Анализ износа гильз цилиндров 15

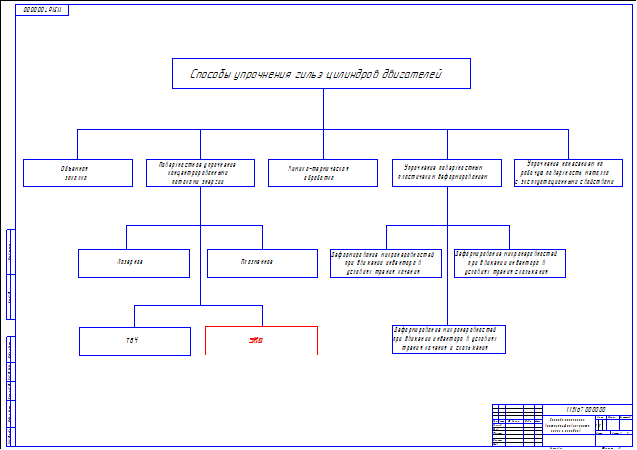

1.3 Анализ способов упрочнения внутренней поверхности гильз цилиндров…16

2 РАЗРАБОТКА ТЕХНОЛОГИЙ РЕМОНТА ГИЛЬЗ ЦИЛИНДРОВ С ПРИМЕНЕНИЕМ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ 29

2.1 Технология ремонта гильз цилиндров 29

2.2 Существующие технологии электромеханического упрочнения гильз 29

3 РАЗРАБОТКА ИНСТРУМЕНТАЛЬНОЙ ДЕРЖАВКИ ДЛЯ ЭМУ ГИЛЬЗ ЦИЛИНДРОВ 31

3.1 Анализ существующих конструкций 31

3.2 Обоснование предлагаемой конструкции 33

3.3 Расчет технологических параметров 36

3.3.1 Расчет величин контактной площадки при ЭМО 38

3.3.2 Расчет усилия, действующего на цилиндр со стороны ролика 41

3.4 Расчет основных элементов конструкции 45

3.4.1 Расчет пружины 46

3.4.1 Расчет болтового соединения 47

4 МЕТОДИКА И РЕЗУЛЬТАТЫ ЛАБОРАТОРНЫХ ИССЛЕДОВАНИЙ 49

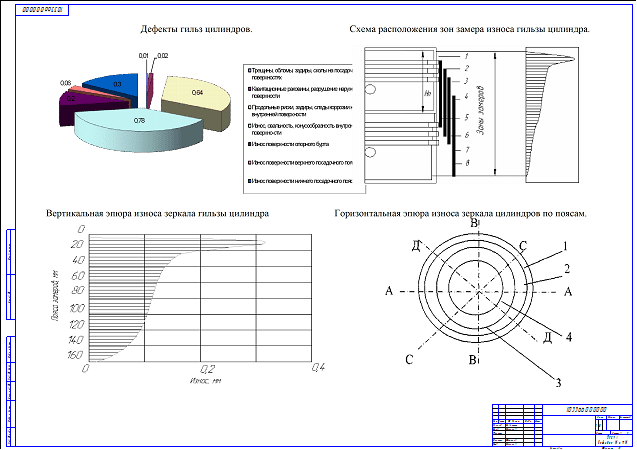

4.1 Оборудование и инструмент 50

4.2. Методика лабораторных исследований 52

4.3 Результаты лабораторных исследований 54

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 68

5.1 Безопасность проекта 70

5.1.1 Анализ условий труда при ЭМО гильз цилиндров ДВС 71

5.1.2 Влияние модернизации оборудования на условия и безопасность труда 72

5.1.3 Расчет вентиляции участка для ЭМО в аудитории № 412 73

5.1.4 Основные требования пожарной безопасности 74

5.2 Экологичность проекта 77

6. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ 80

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ 85

СПИСОК ЛИТЕРАТУРЫ 87

ПРИЛОЖЕНИЯ 89

Ремонт машин - Описание

Целью дипломной работы является разработка и исследование технологии повышения износостойкости гильз цилиндров ДВС при их ремонте применением ЭМО.

Для её реализации предусматривается решение следующих задач:

- Выполнить анализ причин и характера износа гильз цилиндров ДВС;

- Проанализировать способы повышения износостойкости гильз цилиндров ДВС;

- Разработать технологию ремонта гильз цилиндров ДВС с применением ЭМО;

- Спроектировать и изготовить инструментальную державку для электромеханической обработки гильз цилиндров ДВС;

- Экспериментально подтвердить эффективность предлагаемой технологии электромеханической обработки гильз цилиндров ДВС;

- 6Выполнить технико-экономическое обоснование применения разработанной технологии электромеханической обработки при ремонте гильз цилиндров ДВС.

С целью повышения эффективности ремонта гильз цилиндров ДВС, в частности повышения эксплуатационных свойств рабочей поверхности, в ВКР была предложена схема маршрутов технологического процесса ремонта гильз цилиндров с применением в качестве одной из операций упрочнения внутренней поверхности гильз электромеханической обработки.

Веретенниковым Н.В. на кафедре «Технологии металлов» была разработана и предложена технология ЭМУ гильз цилиндров, принципиальная электрическая схема которой представлена на рисунке.

Обработка цилиндров двигателя производилась на токарно-винтовом станке модели 1А616. Деталь зажимается в патроне станка. Упрочняющая головка крепится в резцедержателе и тщательно изолируется от него текстолитовыми прокладками.

В кинематику станка введен редуктор с передаточным отношением 1:32. Установка позволяет получать ток в пределах 500-3000А при напряжении до 10В.

Отделочно-упрочняющая обработка преследует цель получения поверхности с достаточно высокой твердостью (до 500 кг/мм2) и требуемой чистоты обработки. Данная операция является окончательной для рабочей поверхности цилиндров.

В конструкции однороликового приспособления для ЭМУ присутсвуют два основных недостатка:

- невозможность контроля усилия прижатия ролика к стенке цилиндра;

- низкая производительность процесса ЭМУ.

С учетом всех достоинств и недостатков представленных выше приспособлений, была рассчитана и спроектирована принципиально новая инструментальная державка, которая имеет диапазон настройки под необходимый диаметр обрабатываемой внутренней поверхности гильз цилиндров и дает возможность использовать ее в двух вариантах обработки, в зависимости от постановки упрочняющих роликов: с расстановкой роликов на шаг l/2, где l – длина обрабатываемой поверхности и по принципу двухзаходной резьбы со смещением роликов относительно друг друга на ширину пятна контакта.

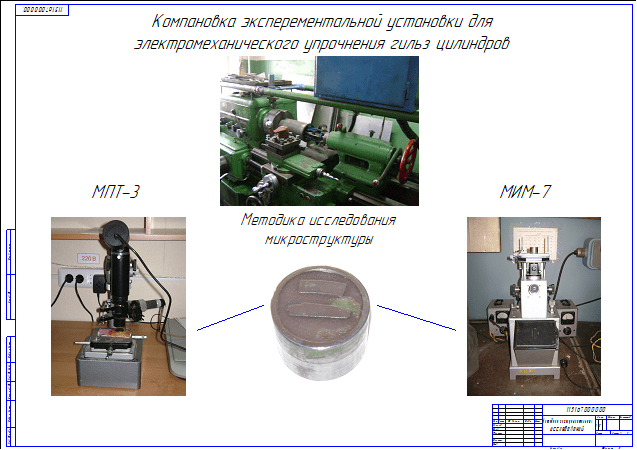

С помощью данной державки были проведены лабораторные исследования по упрочнению гильз из специального чугуна. Электромеханическое упрочнение гильзы цилиндра двигателя ЗИЛ-645 проводили при следующих режимах: I = 800А; Р = 200 Н; v= 8 мин-1 на станке 1К62 на кафедре М и ТМ Ульяновской ГСХА.

Специфические свойства рассматриваемого белого слоя объясняются возникновением в нем особого бесструктурного мартенсита, характеризующегося, большой дисперсностью структуры, существенной концентрационной неоднородностью и значительными искажениями кристаллического строения.

Технико-экономические показатели представлены в таблице пояснительнйо запсике: при дополнительных капитальных вложениях в размере 3277,6 при программе 50 деталей, годовая экономия составит 1553 при сроке окупаемости 2,1 года.

Выводы в дипломной работе

- Проведенные аналитические исследования выявили, что основным дефектом гильз цилиндров является износ внутренней поверхности. Исходя из анализа ремонтного фонда гильз цилиндров установлено, что максимальная величина износа внутренней поверхности составляет 0,3 мм.

- Анализ способов упрочнения рабочей поверхности гильз цилиндров показал, что существующие способы не в полной мере решают проблему повышения их долговечности.

- Предложена технология ремонта гильз цилиндров с применением ЭМО.

- С учетом всех достоинств и недостатков рассмотренных конструкций приспособлений для ЭМУ гильз цилиндров была рассчитана, спроектирована и изготовлена принципиально новая двухроликовая инструментальная державка.

- Результаты лабораторных исследований ЭМУ гильз цилиндров с применением разработанной конструкции инструментальной державки показали, что при силе тока 750А глубина упрочняемого слоя составляет 0,4мм при его твердости 4800МПа, что превышает аналогичные показатели на тех же режимах при использовании существующих конструкций инструментальных державок.

- При анализе технико-экономических показателей было установлено, что при дополнительных капитальных вложениях в размере 3277,6 руб. и программе 50 деталей, годовая экономия составит 1553 руб. при сроке окупаемости 2,1 года.

Ремонт машин - Чертежи

Записка пояснительная;

Графическая часть:

- Технико-экономическая оценка работы;

- Способы упрочнения внутренней поверхности гильз цилиндров;

- Результаты лабораторных исследований;

- Результаты экспериментальных исследований;

- Принципиальная схема ЭМУ гильзы цилиндра трехроликовой инструментальной головкой;

- Разработанная технология ремонта гильз цилиндров;

- Износ гильзы цилиндров;

- Методика экспериментальных исследований;

- Анализ износа зеркала гильз цилиндров.

Цена дипломной работы 4560 ₽

| КУПИТЬ ДИПЛОМНУЮ РАБОТУ |