Проект механосборочного цеха по производству арматуры УК АФК 1-65×21 с программой 10000 шт./г

Проект выполнен на базе разработанного маршрутного технологического процесса сборки арматуры фонтанной и изготовления трубной головки УК АФК 1-65×21.03. ПЗ – 104 л. вместе с тех.процессом изготовления корпуса затвора – 17 л. затвора – 17 л; Графическая часть – А1 –10 л.; А2 – 1 л.

Металлургия - Содержание

Введение 6

2 Разработка технологических процессов 8

2.1 Описание конструкции изделия. 8

2.2 Технические условия на изготовление и испытания изделия. 8

2.3 Концепция, принятая для разработки техпроцесса сборки изделия. 9

2.4 Расчет конструкторской размерной цепи 10

2.5 Служебное назначение детали в изделии. Анализ технических требований к детали. 12

2.6 Обоснование выбора марки материала 12

2.7 Концепция по разработке техпроцесса изготовления детали и отработка чертежа на технологичность. 13

2.8 Планирование технологического процесса, выбор технологических баз, дальнейшая отработка чертежа на технологичность. 15

2.9 Расчет припусков, межоперационных размеров отливки 17

2.10 Расчет НРМ и КИМ 19

2.11 Расчет скорости и мощности резания. 21

2.12 Расчет норм времени 22

2.13 Расчет объема контроля 24

3 Проектирование технологической оснастки 26

3.1 Концепция принятая при разработке приспособления. 26

3.2 Выбор схемы базирования и расчет на точность установки 27

3.3 Расчет необходимого усилия зажима, расчет сил резания 31

3.4 Расчет силового устройства приспособления. 33

3.5 Расчет деталей приспособления на прочность 36

3.6 Расчет исполнительных размеров измерительного инструмента. 36

4 Автоматизация инженерных расчетов 41

4.1 Общие сведения 41

4.2 Описание работы программы 43

5 Организация производства. Концепция выбора организационной формы производства. 44

5.1 Расчеты по механическому участку 46

5.2 Расчеты сборочного участка 60

5.3 Проектирование помещений для административно-управленческого персонала и обслуживающих помещений для работающих 63

5.4 Определение общей численности рабочих в механосборочном цехе 64

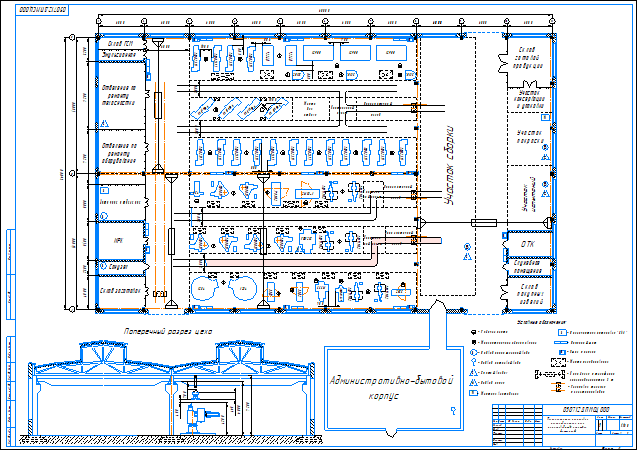

5.5 Компоновочно-планировочное решение цеха 66

5.6 Описание маршрута движения заготовок по цеху 68

6 Безопасность и экологичность проекта 70

6.1Требования безопасности при компоновке механического цеха

6.2 Разработка мер техники безопасности при изготовлении трубной головки 71

6.2 Проектирование и выбор освещения 73

6.3 Расчет систем вентиляции 73

6.4 Расчёт систем вентиляции 77

6.5 Расчет контура защитного заземления

6.5 Разработка мер пожарной безопасности. 81

6.6 Разработка мер техники безопасности при изготовлении трубной головки. 83

6.7 Охрана окружающей среды

6.8 Производственный экологический контроль

7 Экономика производства 85

7.1 Расчет основных производственных фондов предприятия 91

7.2 Расчет трудовых показателей и заработной платы 91

7.3 Планирование себестоимости изделия 96

7.4 Определение дохода предприятия 102

7.5 Расчет финансовых показателей 102

Заключение 106

Список используемых источников 107

А Техпроцесс изготовления детали-представителя

Б Управляющая программа

Г Спецификации

Металлургия - Описание

Дипломный проект на тему: Проектирование механосборочного цеха по производству арматуры фонтанной УК АФК 1-65×21 с годовой программой выпуска 10000 штук.

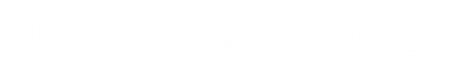

Назначение изделия: Арматуры фонтанная предназначена для оборудования устья нефтяных и газовых скважин для районов с умеренным климатом, с ручным управлением, с условным проходом ствола и боковых отводов Ø 65 мм, на рабочее давление 21 МПа, коррозионностойкого исполнения для сред, содержащих до 6% СО2 и Н2S и состоит из следующих основных частей: трубной головки и фонтанной елки.

Фонтанная елка состоит в свою очередь из тройника с закрепленными на нем шиберными задвижками и служит для:

- направления и регулирования поступающей из скважин продукции;

- для установки специальных сальниковых устройств (лубрикаторов) для спуска глубинных приборов или скребков для очистки парафина со стенок фонтанных труб;

- для осуществления контроля за работой скважины путем установки приборов на боковых струнах фонтанной елки.

Концепция изготовления деталей изделия: При проектировании цеха, по выпуску арматуры фонтанной учитывая такт выпуска и среднюю трудоемкость операции, которые определяют коэффициент закрепления операций за каждым рабочим местом, равный 1 определен тип производства, соответствующий массовому. В соответствии с этим для изготовления деталей изделия принято производительное оборудование: станки полуавтоматы, станки с ЧПУ, применена многоинструментальная и многошпиндельная обработка, специальная оснастка.

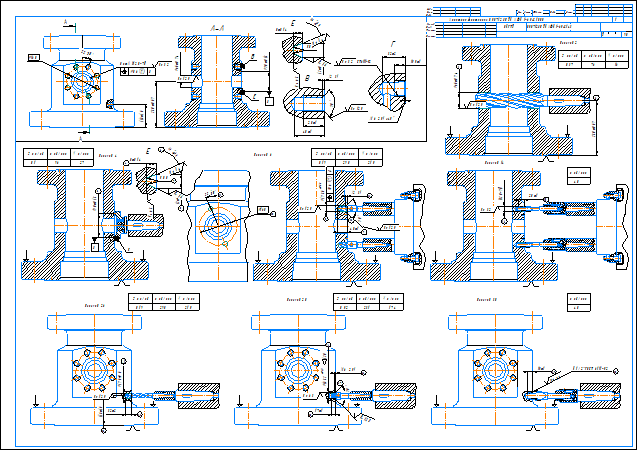

В качестве детали-представителя для разработки техпроцесса принята трубная головка. В действующем производстве данную деталь изготавливают из поковок стали 40ХН. Согласно новому типу производства, а также учитывая рабочее давление детали, предъявляемые требования к механическим свойствам материала детали мною предусмотрено получение трубной головки – методом центробежного литья с горизонтальной осью вращения изложницы. Данный вид литья характеризуется получением качественной структуры металла отливки (металл получается плотным, не имеет рыхлот и пористости), отсутствие литников и прибылей увеличивает выход годного литья до 95%, а также заготовка приближается к форме готовой детали за счет применения стальной, фасонной разъемной формы с 2-мя извлекающимися стержнями для получения двух отверстий, под последующую обработку ø 65 мм. Учитывая необходимость выбора литейной стали, свойства которой должны соответствовать механическим свойствам предъявляемым к материалу трубной головки, то мною выбрана сталь 30 ХМЛ– низколегированная (хромомолибденовая), качественная, литейная сталь, соответствующая классу прочности КП 40. Данная сталь предназначается для изготовления ответственных литых деталей работающих при низких температурах и высоких давлениях и отвечает всем прочностным характеристикам детали.

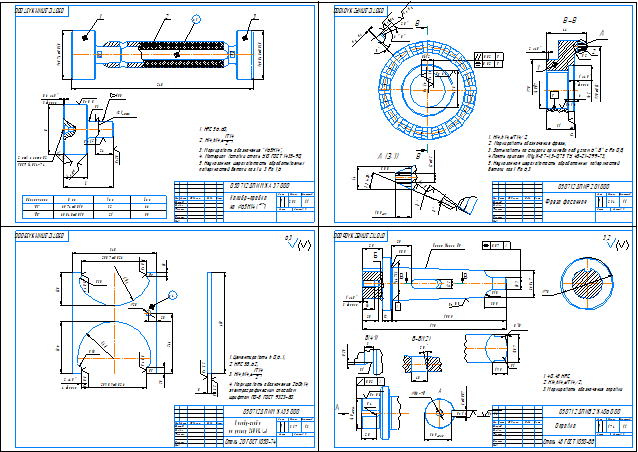

Виды обработки и оборудовании: После получения отливки предусмотрена отрезная операция для удаления технологических приливов с целью последующего изготовления из них образцов свидетелей, чтобы проверить качество материала на ударную вязкость.

Для увеличения производительности мехобработки фланцев детали использована одновременная работа двух суппортов токарно-карусельного станка 1508Ф3 с ЧПУ, что позволило применить процесс многостаночного обслуживания. В связи с тем, что верх фланца обрабатывается двумя суппортами, то на фланце выполнена технологическая выточка в размер 1мм. После точения фланца осуществляется поворот револьверной головки верхнего суппорта для последующего точения уплотнительной канавки. Данная операция отражена на карте наладок.

Для снижения трудоемкости операции сверления отверстий на фланцах детали предусмотрено многошпиндельное сверление на радиально-сверлильном станке 2М58-1.

Для одновременной обработки двух поверхностей (лысок) детали применен двухшпиндельный продольно-фрезерный станок ГФ 1255.

Для концентрации операций механической обработки использован горизонтально-расточной станок 2М614Ф3 с ЧПУ, на котором за одну установку детали выполняются следующие операции: зенкерование одновременно 2-х отверстий, фрезерование уплотнительной канавки, 2-х шпиндельное сверление с одновременным зенкованием фасок поочередно 8-ми отверстий, нарезание метрической резьбы одновременно в 2-х отверстиях, сверление отверстия, зенкерованием отверстия с одновременным зенкованием фаски комбинированным зенкером и с последующее нарезание конической резьбы.

Расчеты: При разработке ТП изготовления трубной головки выполнены расчеты: конструкторской размерной цепи, припусков, межоперационных размеров, нормы расхода материала, режимов резания, норм времени. Расчеты режимов резания и норм времени для операции сверления отверстий на фланцах детали выполнены с применением ЭВМ, для чего разработана прикладная программа, блок схема алгоритма расчета которой представлена на листе…, что позволяет сократить время проектирования техпроцесса.

При разработке техпроцесса изготовления трубной головки предусмотрено 9 штук спецприспособлений, 5 штук специального режущего инструмента, вспомогательный режущий

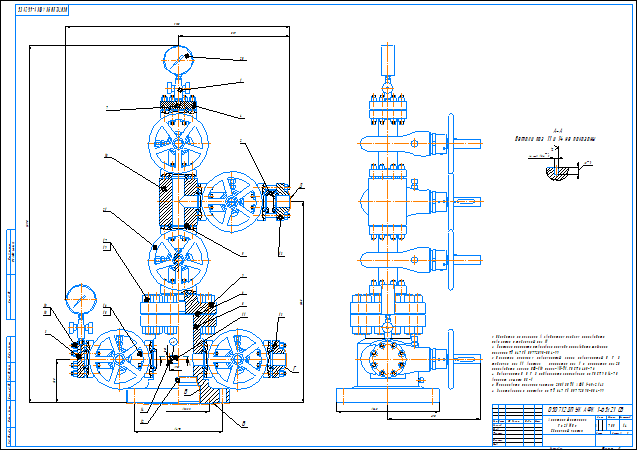

Приспособление: Для операции фрезерования 2-х лысок детали на продольно-фрезерном станке мною спроектировано спецприспособление, на котором осуществляется быстрое закрепление детали с помощью быстросъемной шайбы и гидравлического цилиндра. Для установки и ориентирования детали относительно режущего инструмента – приспособление имеет 2 установочных пальца. Один из пальцев выполнен срезанным для того, чтобы увеличить зазор в сопряжении детали с пальцами приспособления, с целью компенсации колебания межосевого размера отверстий детали. Параллельность расположения между собой обрабатываемых плоскостей обеспечивается за счет одновременной обработки двумя параллельно расположенными относительно друг друга, настроенными в размер, торцовыми фрезами.

При проектировании приспособления были выполнены расчетные схемы и расчет на точность установки, расчет сил резания, необходимого усилия зажима заготовки, расчет силового устройства приспособления, расчеты деталей приспособления на прочность.

При разработке техпроцесса изготовления трубной головки предусмотрено применение 5 шт. специального режущего инструмента, 8 шт. вспомогательного и 20 мерительного. В качестве представителей данных инструментов разработана – фасонная спецфреза для фрезерования уплотнительной канавки на горизонтально-расточном станке, вспомогательный инструмент – оправка для крепления спецфрезы, а также спецмеритель – калибр-пробка для контроля отверстия ø 65 мм и калибр-скоба на размер 260Н14 с выполнением расчетов исполнительных размеров инструмента.

О планировке цеха: В соответствии с запланированной технологией производства в ДП выполнены расчеты потребного количества технологического оборудования, необходимых производственных площадей и численности промышленно-производственного персонала цеха. При планировки мехучастка за основу принято прямоточное производство в соответствии с которым оборудование расставлено по ходу технологического процесса, предусматривающее кратчайший путь движения каждой детали в процессе обработки. Транспортирование деталей от одного рабочего места к другому запланировано с помощью подъемных устройств – кран балок. Для передачи детали из одного пролета в другой предусмотрим с помощью передаточных электротележек. После каждой операции предусмотрен межоперационный контроль деталей. Учитывая расположение станков по порядку технологических операций, контрольные площадки расположены рядом со станками. Окончательный контроль, производится в конце механического участка на специально отведенных местах, расположенных перед промежуточным складом. Учитывая такт сборочных работ, конструкцию и размеры собираемого изделия запланируем стационарную неподвижную форму организации сборочных работ с частичной дифференциацией сборочного процесса. Данная форма сборки характеризуется тем, что изделие собирается одной бригадой рабочих из отдельных деталей и узлов, предварительно собранных другими рабочими, не входящими в состав бригады. Детали предварительно собираются в узлы и подаются к рабочему месту, благодаря чему изделие меньше времени простаивает на стенде общей сборки.

Готовое изделие проходит испытание на плотность и прочность материала изделия(давлением 42 МПа) и на герметичность фланцевых соединений и уплотнения находящиеся под давлением(21 МПа)

Безопасность и экологичность: При разработке ДП учтены требования безопасности работающих и экологичность окружающей среды.

С точки зрения обеспечения условий труда и требований техники безопасности для работы станочников и сборщиков предусмотрено следующее:

• достаточная пожаробезопасность помещения, обеспечиваемая материалами применяемыми при строительстве цеха;

• оптимальный микроклимат, способствующий продуктивной работе, обеспечиваемый рассчитанной естественной и искусственной вентиляцией;

• достаточное освещение рабочего места, обеспечиваемое рассчитанными естественным и искусственным освещением;

• очистка воздуха от пыли, обеспечиваемая рассчитанной искусственной вентиляцией;

• безопасность и удобство работы, обеспечиваемые установленными техническими требованиями к оборудованию и оснастке и правилами техники безопасности.

Заключение: Результаты расчетов дипломного проекта, применение более производительных методов обработки и внедрение в технологический процесс специальной оснастки, режущего и мерительного инструмента, снижают трудоемкость изготовления изделия, что позволяет снизить себестоимость изделия. Проектируемый цех способен выпускать 10000 штук арматуры фонтанной в год со следующими технико-экономическими показателями

Металлургия - Чертежи

Записка пояснительная;

Операционные эскизы;

Маршрутные карты (10 листов);

Чертежи:

- Трубная заготовка;

- Технологическая планировка механосборочного цеха по производству арматуры фонтанной;

- Технологическая схема сборки арматуры фонтанной;

- Приспособление для фрезерования с гидравлическим зажимом;

- Технико-экономические показатели проектируемого цеха;

- Карта наладок арматуры;

- Карта наладок по изготовлению корпуса;

- Чертежи деталей;

- Блок-схема алгоритма расчета режимов резания;

- Арматура фонтанная Ру 21МПа - сборочный чертеж.

Цена дипломной работы 5887 ₽

| КУПИТЬ ДИПЛОМНУЮ РАБОТУ |