Совершенствование технологии холодного деформирования шлицевых профилей

в ВКР разработана оригинальная конструкция приспособление для контроля шлиц по прямолинейности, параллельности и толщине, т. к. существующие приборы разработаны для контроля шлицев эвольвентного профиля.

- Содержание

ВВЕДЕНИЕ 5

1 ОБЗОР И АНАЛИЗ МЕТОДОВ ПОЛУЧЕНИЯ ШЛИЦЕВЫХ СОЕДИНЕНИЙ 7

1.1 Обработка шлицевых профилей резанием 7

1.1.1 Методы копирования 7

1.1.2 Обработка огибанием 10

1.1.3 Методы чистовой обработки зубьев вала 12

1.2 Получение шлицевого профиля на валах методом пластического деформирования 14

1.2.1 Метод накатывания зубьев вала многороликовой головкой 14

1.2.2 Формообразование зубьев радиальной штамповкой 16

1.2.3 Метод ударного накатывания зубьев на валах вращающимися роликовыми головками 17

1.2.4 Накатывание зубьев на валах круглыми зубчатыми роликами 18

1.2.5 Накатывание плоскими рейками 20

1.2.6 Метод редуцирования в жестких матрицах 21

1.3 Сравнительная характеристика шлицев после резания и пластического деформирования 22

1.4 Выводы и задачи 24

2 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МНОГО ПРОХОДНОГО ХОЛОДНОГО НАКАТЫВАНИЯ ШЛИЦЕВЫХ ПРОФИЛЕЙ 25

2.1 Технология накатывания шлицев на станке модели 1126 ПС 25

2.2 Влияние твёрдости заготовки на точность шлицевых валов 29

2.3 Влияние холодного деформирования и числа проходов шлицев на упрочнение валов в поперечном направлении 32

2.4 Выводы и предложения 39

3 РАЗРАБОТКА ПРИСПОСОБЛЕНИЯ ДЛЯ КОНТРОЛЯ ГЕО.МЕТРИЧЕСКОЙ ТОЧНОСТИ ПРЯМОБОЧНЫХ ШЛИЦЕВ НА ВАЛАХ 41

3.1 Виды погрешностей шлицевых соединений, влияющих на эксплуатационные качества 41

3.2 Разработка приспособления для контроля прямолинейности и параллельности шлицев на валах после холодного деформирования 42

3.3 Расчет винтов на срез 52

3.4 Выводы 55

4 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 56

4.1 Безопасность проекта 56

4.1.1 Анализ состояния охраны труда на предприятии 56

4.1.2 Мероприятия по улучшению условий и охране труда 59

4.1.3 Расчёт системы освещения в цехе 60

4.1.4 Анализ состояния пожарной безопасности 63

4.2 Экологичность проекта 64

5 ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРЕДЛАГАЕМОЙ ТЕХНОЛОГИИ 67

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ 73

ЛИТЕРАТУРА 75

ПРИЛОЖЕНИЯ 78

- Описание

Подвижные шлицевые соединения чрезвычайно широко распространены в конструкциях тракторов, автомобилей, комбайнов и дугой сельскохозяйственной технике для передачи крутящего момента.

В данном случае мы исследуем шлицевые соединения, без которых в настоящее время не обходится ни один автомобиль.

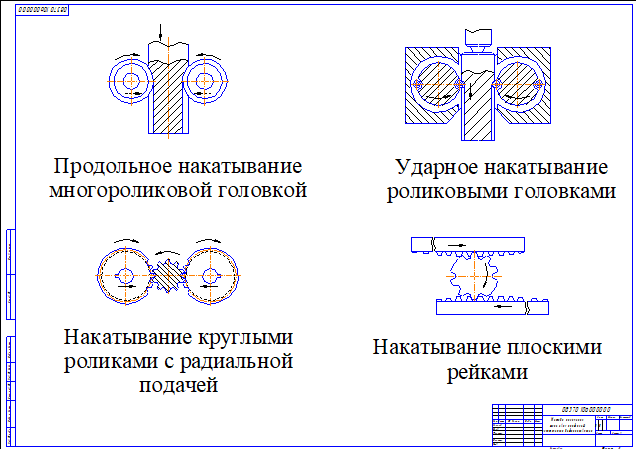

Профили шлицев на валах могут быть эвольвентными, прямоугольными либо треугольными. При этом нагрузочная способность этих профилей различна. Это сказывается на эксплуатационной надёжности шлицевых валов.

В карданных передачах автомобилей УАЗ всех модификаций в настоящее время применяются прямоугольные шлицевые профили.

Большим преимуществом такого вида профилей является то, что возможно изготовление их пластическим деформированием в холодном состоянии.

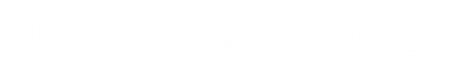

Пластическое деформирование шлицевых профилей может осуществляться различными способами. На данном плакате представлены некоторые из этих методов.

Преимущество методов пластического деформирования шлиц, над методами нарезания, заключаются в том, что при деформировании коэффициент использования металла достигает 90%. Так же деформированные шлицевые валы по твёрдости соответствуют закалённым валам, которые изготовлены методом нарезания. Деформирование шлицевых профилей является окончательной чистовой и размерной обработкой.

Годовая программа шлицованных концов карданных валов автомобилей УАЗ составляет 240000 штук. При массовом производстве и обработке шлицевых валов при нарезании использовалось 40 единиц металлорежущих станков. Пластическое деформирование многороликовой головкой характеризуется высокой производительностью, метало- энергосбережением когда всю годовую программу обеспечивает работа 4-х станков.

Конечно, несмотря на все преимущества пластического деформирования, этот метод имеет ряд недостатков. Применять его следует только лишь в массовом производстве, так как это связано с высокой стоимостью оборудования и оснастки. А так же после накатывания, шлицы имеют отклонения по прямолинейности и толщине.

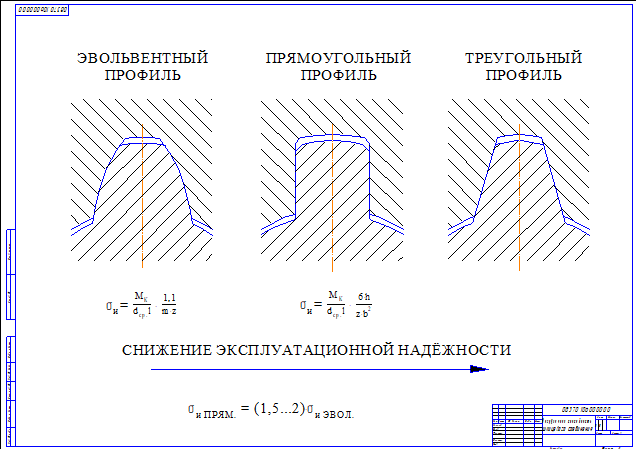

Нами разработано приспособление для контроля прямолинейности шлиц.

Далее вашему вниманию представлен сборочный и рабочие чертежи, а также технологическая документация изготовления шлицевых валов накатыванием.

Эффективностью данного проекта является то, что при применении накатывания шлиц резко снижается количество станков при одинаковой годовой программе в 240000 шлицевых валов. Естественно снижается себестоимость изготовления деталей.

Как видно из экономических расчётов, при дополнительных капитальных вложениях 4800 тыс. руб. годовой экономический эффект составит 1056 тыс. руб.

- Чертежи

Записка расчетно-пояснительная;

Комплект чертежей:

- Центр задний А4;

- Узел измерительный СБ А1;

- Технико-экономические показатели;

- Технологическая документация;

- Применяемость шлицевых соединений;

- Пята А4;

- Основание А4;

- Нагрузочная способность шлицевого соединения;

- ОВ Приспособление для проверки параллельности шлиц А1;

- Методы получения шлицевых профилей пластическим деформированием;

- Втулка А4;

- Втулка 1 А4;

- Бабка задняя СБ А3;

- Спецификация.

Цена дипломной работы 4851 ₽

| КУПИТЬ ДИПЛОМНУЮ РАБОТУ |