|

|

Термическое упрочнение поверхностей железоуглеродистых сплавов лазерным излучением

Современное машиностроение базируется на использовании новых конструкционных материалов, обладающих рядом высоких физико-химических свойств, основными из которых является поверхностная износостойкость деталей машин и механизмов. Значительное количество таких деталей в процессе работы подвергается интенсивным контактным нагрузкам, абразивному, гидроабразивному, эрозионному, коррозионному и другим видам изнашивания. Поэтому исследователями непрерывно проводятся работы по изысканию более стойких конструкционных и материалов и разрабатываются различные наукоёмкие технологии по созданию износостойких поверхностных слоев на используемых сплавах. Последнее направление является более целесообразным, так как позволяет при сравнительно меньших затратах обеспечить в целом более высокие эксплуатационные параметры машин и технологического оборудования, сохраняя при этом высокую поверхностную износостойкость трущихся деталей. Значительное число рекомендуемых технологий по созданию модифицированных износостойких поверхностей с использованием объемных и концентрированных источников нагрева, а также легирующих композиций, являются энергоемкими, экологически небезопасными, а в ряде случаев, например, получения локальных и труднодоступных износостойких трущихся поверхностей сопряжений деталей машин вовсе технически не выполнимыми.

Большие ещё не раскрытые технологические возможности имеет лазерная поверхностная упрочняющая обработка сплавов, используемых в машиностроении. При такой обработке обеспечиваются локальный нагрев с отсутствием или минимальными деформациями и охлаждение по механизму теплопроводности вглубь материала, как правило, без применения охлаждающих сред. Получение высоких физико-механических свойств поверхностных слоев связано с высокими скоростями нагрева и охлаждения, составляющими 104…106°С/с. Это объясняется уникальностью свойств лазерного луча как технологического инструмента, позволяющего задавать и обеспечивать на локальной поверхности детали тонко регулируемые в широком диапазоне нужные термические циклы нагрева-охлаждения поверхностных слоев.

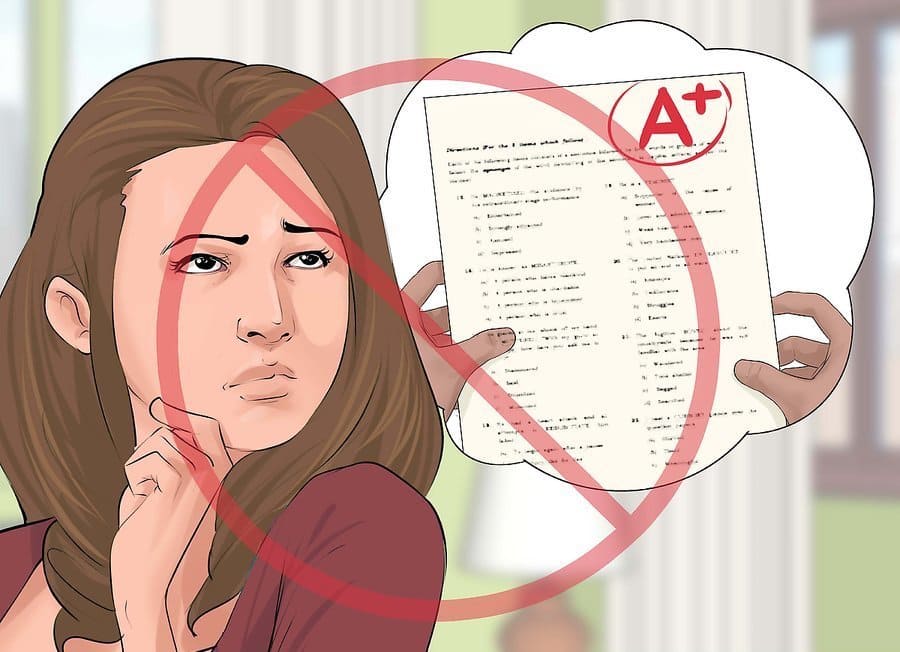

При лазерных скоростях нагрева времени для протекания диффузии углерода недостаточно, что и компенсируется некоторым повышением температуры Ас3. При этом увеличивается разность свободных энергий и многократно растет скорость диффузии углерода в железе. В результате даже небольшое увеличение температуры нагрева Ас3 всего на 30…40°С приводит к снижению времени образования аустенита в сотни и тысячи раз. Незначительное повышение температуры одновременно приводит к увеличению скорости зарождения зёрен аустенита в 20…30 раз и достигает его количества зёрен 50…100 мм3/с. В этом случае скорость зарождения в 3…4 раза больше скорости роста зёрен и аустенит имеет мелкозернистое строение с повышенным уровнем напряжений. / /

В следствии высокой скорости нагрева диффузионные процессы перестройки решетки объемно-центрированного куба избыточного феррита в решетку гранецентрированного куба аустенита могут не заканчиваться на линии GS диаграммы Fe- Fe3C, и происходит сдвиг точки Ас3 в область более высоких температур (рисунок 1, область 2). Также происходит смещение точки Асm и обусловленный этим микроплавлением границы цементита с аустенитом (рисунок 1, область 3). В рассмотренных случаях процесс диффузионного перераспределения углерода в аустените, т.е. гомогенизация аустенита, смещается в область еще более высоких температур.

Рисунок 1 - Участок диаграммы Fe- Fe3C с особенностями структурных превращений при высокоскоростном нагреве лучом лазера.

С целью изучения зоны облучения при термическом лазерном упрочнении железоуглеродистых сплавов исследовали зону лазерного воздействия на сталь 45 (ГОСТ 1050-93) и чугун СЧ-28. Закалку проводили на цилиндрических образцах диаметром 50 мм с оплавлением и без оплавления непрерывным излучением СО2-лазера мощностью 1 кВт на установке «Комета-2» с конвективным охлаждением рабочей среды. Термоупрочнение железоуглеродистых сплавов выполняли на режимах, представленных в таблице 1.

Таблица 1- Режимы упрочнения непрерывным лазерным излучением.

|

Материал |

Р, Вт |

d, мм |

Скорость, м/мин |

Глубина зоны упрочнения, мкм |

Микротвердость после лазерной закалки, МПа |

|

Без оплавления Сталь 45 Чугун СЧ 28 |

700-800 700-800

|

4 4 |

1,4-1,6 1,4-1,6

|

500-800 500-800

|

7500-8000

|

|

с оплавлением Сталь 45 Чугун СЧ 28 |

700-800 700 -800 |

2,5 2,5 |

0,7-0,8 0,7-0,8

|

500-800 500-800

|

9500-9700

|

Структуру образцов изучали методом оптической и электронной микроскопии на оптическом микроскопе Axioskop-2 и растровом электронном микроскопе JSM-6390LV. Замер твердости осуществляли на поборе ПМТ-3 при нагрузке 0,98 Н.

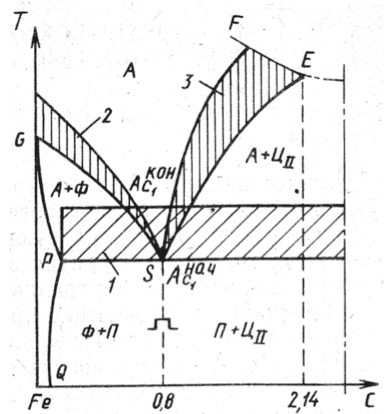

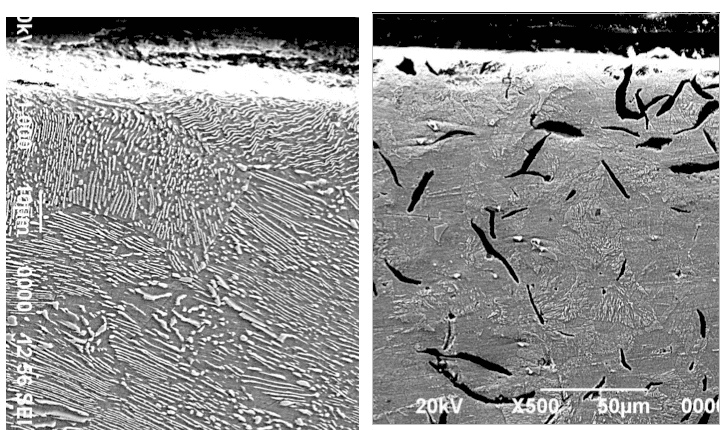

Исходная структура образцов из стали 45 состоит из перлитных зёрен с ферритной сеткой по границам зёрен. Но после непрерывного лазерного излучения с оплавлением (рисунок 2а) приповерхностный участок стали характеризуется существенными структурными изменениями в зоне лазерного воздействия (ЗЛВ).

Расплавленные области

а) (х 300) б) (х 500),

Рисунок 2 - Микроструктура образцов Сталь 45 (а) и серый чугун СЧ-28 (б) после облучения лазером в режиме с оплавлением.

В зависимости от микроструктуры и микротвёрдости сталь 45 по глубине зоны лазерного воздействия без оплавления имеет два слоя. В первом слое температура доэвтектоидной стали превышает верхнюю критическую точку Ас3 и имеет мартенситную структуру. При этом поверхностная твердость в зоне термического лазерного упрочнения достигает 7500 мПа), чего нельзя достичь обычной объёмной закалкой и глубина зоны упрочнения составляет 500 мкм. Второй слой - переходная зона, в которой металл соответствует нагреву в межкритическом интервале температур между точками Ас3 и Ас1. Здесь имеет место неполная закалка. Этот слой имеет пониженную твердость вследствие сохранения ферритных зерен

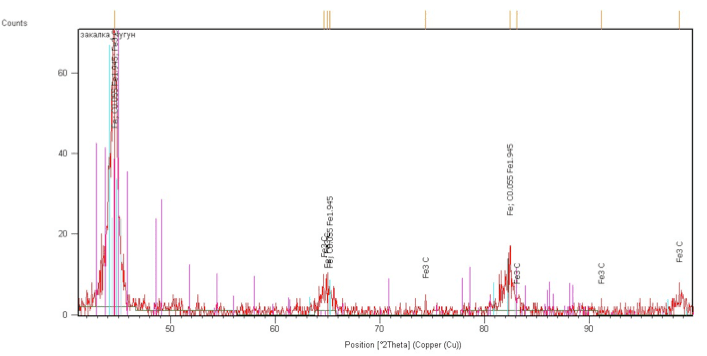

Лазерная обработка серого чугуна с оплавлением приводит к растворению графита в расплаве, вследствие чего в зоне оплавления формируется структура отбеленного чугуна (рисунки 2, 4). Проведённый фазовый анализ серого чугуна после лазерной закалки показал, что максимально количество цементита 80% зарегистрировано в отбеленном слое на расстоянии 12 мкм от его поверхности. Затем количество цементита резко снижается и с 60 мкм падает до нуля (рисунок 4). При этом остальной углерод в количестве 0,055% находится в железной матрице.

Рисунок 4 – Фазовый состав серого чугуна СЧ 28 после лазерного облучения.

Кристаллизация происходит при высоких скоростях охлаждения. Эта структура характеризуется очень мелкими дендритами или ячейками аустенита, в междендритных промежутках которых расположена двухфазная составляющая - ледебурит. Особенность ледебурита в том, что он почти полностью состоит из цементита, т.е. кристаллизация осуществляется по механизму, близкому к квазиэвтектическому. Большое количество цементита определяет высокую твердость этой зоны.

Граница между зоной оплавления и зоной термического влияния в чугунах является неровной вследствие эффекта “контактного плавления”, заключающего в насыщении углеродом металлической матрицы около графитовых включений и понижений температуры плавления согласно диаграмме Fe- Fe3C.

На рисунке 2б приведена микроструктура матрицы, на которой хорошо выявлена граница проплавленной области, где наблюдается значительное насыщение поверхностного слоя чугуна углеродом. Помимо чёрных выделений, связанных с углеродом, наблюдаются тёмно-серые области с игольчатой структурой (вероятно бейнит) и светлые области феррита с округлыми дисперсными включениями цементита. По мере удаления от поверхности характер микроструктуры изменяется. Уменьшается число графитовых включений. Основной структурной составляющей является пластинчатый перлит. Уменьшается число светлых ферритных областей, во внутренних объёмах которых видны цементитные выделения.

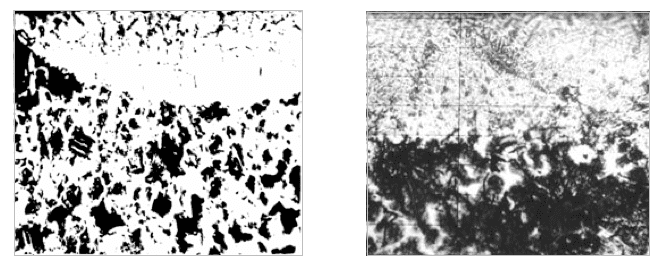

Для получения более детальных исследований о микроструктуре приповерхностных слоёв стали и чугуна было получено изображение микроструктуры торцовой поверхности образцов в растровом электронном микроскопе в центральной части зоны лазерного воздействия. Микроструктура стали 45 представлена на рисунке 5а, чугуна СЧ 28 на рисунке 5б

Зоны закалки стали 45 неоднородны по сечению и зависят от температур, до которых нагреваются в процессе лазерного термоупрочнения, скоростями нагрева и охлаждения, времени пребывания при температуре выше точки Ас1 .

В верхних слоях стали, нагретых до температуры плавления и околосолидусных температур (зона оплавления и верхняя часть зоны термического влияния) произошло полное превращение избыточного феррита в аустенит и полное насыщение больших ферритных участков углеродом. Светлая не травящаяся полоса (белый слой) представляет собой малоуглеродистый мелкодисперсный мартенсит. Далее в верхних слоях образовался мелкодисперсный мартенсит с рельефными границами между пластинами. Ниже 40…50µm совместно с мартенситом присутствует и бейнит.

При оплавлении серого чугуна пластинчатый графит растворяется в расплаве, и после кристаллизации формируется мелкодисперсная структура белого чугуна с выделениями графита в глобулярной и мелко пластинчатой форме. Это качество трансформация графита в сером чугуне при лазерном поверхностном воздействии повышает его прочностные свойства и в ряде сопрягаемых пар трения высокопрочный чугун, например, ВЧ 60 или ВЧ 70 может быть заменён на серый чугун как более экономичный. Элементный состав показал, что тёмный слой состоит в основном из железа, углерода и меди. Из рисунка 5б видно частичное выделение газов, адсорбированных графитом, что может приводить к образованию пор. Зона закалки из твёрдой фазы отличается очень неоднородной структурой. Ниже линии оплавления находится светлая полоса шириной 12 мкм, что свидетельствует о том, что здесь имело место значительное насыщение матрицы углеродом из графитовых включений. Из-за эффекта «контактного плавления» наблюдается неровная граница между зоной оплавления и ЗТВ. Металлическая матрица вблизи графитовых включений эффективно насыщается углеродом, в результате чего температура её плавления снижается.

а) ( х 1000 ) б) ( х 500 )

Рисунок 5 – Микроструктура приповерхностного слоя стали 45 (а) и серого чугуна СЧ 28(б) по глубине после лазерного воздействия