Программы/утилиты |

Программы и утилиты для конструкторов и механиков |

Наши контакты:

|

|

|

Рассеивание размеров при обработке

По результатам суммирования перечисленных в статье погрешностей детали после обработки получаются с отклонениями от заданных размеров.

Эти отклонения или погрешности бывают систематическими и случайными.

Систематические погрешности возникают в результате вполне адекватных причин и остаются неизменными или закономерно изменяются. К постоянным систематическим погрешностям относят погрешности формы деталей, возникающие в следствии геометрических погрешностей станка, погрешностей настройки станка на размер для обработки одной партии заготовок. Примером закономерно изменяющихся систематических погрешностей являются погрешности, возникшие в результате износа режущего инструмента.

В основном, выбирая технологический процесс влияние указанных погрешностей можно учесть и принять соответствующие меры по их устранению.

Случайные погрешности возникают в результате действия множества самых разных , никак не связанных между собой причин. К этой группе относят погрешности, вызванные разным составом (соответственно твердостью) заготовок или неравномерным припуском на обработку, изменением силы зажима детали в приспособлении и т. д.

В результате влияния систематических и случайных погрешностей размеры обрабатываемых деталей станут переменными. Это явление называется рассеивание размеров.

Величину постоянных систематических погрешностей можно вычислить расчетным методом. Например, рассчитать погрешность формы обработанной детали, вызванную геометрическими погрешностями станка (погрешностями от биения шпинделя). Но во многих случаях, при влиянии несколько факторов, в том числе и случайных, расчет невозможен или делается неточным. В этих случаях пользуются статистическим методом определения погрешностей.

Влияние погрешностей на рассеивание размеров определяется путем построения кривой распределения - методом, основанным на теории вероятности и математической статистике. Результаты измерения достаточно большой выборки деталей, более 50 шт., графически изображают на диаграмме, строящейся в прямоугольных координатах. По оси абсцисс откладывают размер детали, а по оси ординат — количество деталей каждого размера. При соединении нанесенных точек, получают ломаную линию (см. рисунок 3).

Чем больше была выборка деталей, тем приближеннее становится ломаная линия к кривой, показанной штриховой линией. Расстояние ab соответствует разности между наибольшим и наименьшим размерами, называемым рассеиванием размеров δ или полем рассеивания. При допуске на изготовление детали большим величины рассеивания δ при обработке не будет брака.

Для анализа точности обработки пользуются законом нормального распределения, графически выраженным кривыми Гаусса (см. рисунок 4). Эти кривые симметричны.

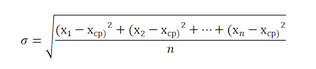

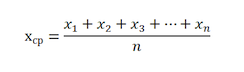

Величина рассеивания характеризуется средним квадратичным отклонением σ, который определяется по формуле

|

где х1, х2, х3,…хn—текущие размеры измеренных деталей;

хср — среднее арифметическое размеров измеренных деталей;

n — число измеренных деталей.

|

Кривая Гаусса характерна тем, что ветви ее асимптотически приближаются к оси абсцисс. В пределах ± 3σ от оси симметрии кривой содержится 99,73% размеров деталей.

Форма кривых Гаусса может изменяться под влиянием случайных и закономерно изменяющихся систематических погрешностей. Под действием постоянных систематических погрешностей форма кривой распределения не изменяется, кривая смещается только вдоль оси абсцисс.

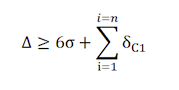

Таким образом, если построенная на основании замеров кривая распределения приближена к кривой Гаусса, заданная точность обработки может быть обеспечена при условии:

|

где Δ — допуск на изготовление детали;

![]() — арифметическая сумма постоянных систематических погрешностей.

— арифметическая сумма постоянных систематических погрешностей.

Величина 6σ включает только случайные и систематические погрешности, изменяющиеся по определенному закону. Поэтому постоянные систематические погрешности следует учитывать при определении допуска.

Анализ кривой рассеивания позволяет выяснить возможность соблюдения в данных условиях заданного допуска и выявить причины отдельных погрешностей.

Экономическая точность обработки

При использовании специальных методов обработки можно достигнуть очень высокой точности с отклонениями от заданных размеров в десятых или даже сотых долях микрона. Однако при проектировании технологического процесса следует учесть, что при повышении точности станка, инструмента и приспособления, применении высококвалифицированного труда и увеличении затраты времени возникает увеличение стоимости обработки. Поэтому для каждого типа оборудования устанавливают точность обработки, достижимую при высокой производительности труда и низкой стоимости обработки — экономическая точность обработки.

Экономическая точность обработки - величина условная, характеризуемая средними отклонениями размеров обрабатываемых деталей, получаемыми с наименьшими затратами труда и средств в конкретных производственных условиях. Небольшие изменения технологии и производственных условий ведут к изменению экономической точности обработки. Например, при переходе от обработки запорного конца иглы распылителя в цанговом зажиме к обработке в призме точность повышается в 5-10 раз без существенного увеличения затрат.

Материал статьи написан на основе литературного источника "Технология производства двигателей внутреннего сгорания" М. Л. Ягудин