|

|

Алгоритм анализа и проверки чертежей

Содержание

- Исходные данные

- Анализ выполнения функционального назначения

- Проверка прочности

- Проверка материала

- Проверка графической части

- Проверка простановки размеров

- Проверка назначения допусков размеров, допусков формы и расположения

- Проверка назначения шероховатости

- Проверка технических требований

- Проверка заполнения основной надписи и штампов

- Вывод

При проектировании деталей автор осознанно или интуитивно использует множественные критерии оценки различных факторов, влияющих на качество будущего изделия. То же самое проделывает и человек, проверяющий выполненную автором работу. То есть каждый из них расчленяет выполненную работу на составляющие, выдвигает некоторые требования к каждой из них и проводит сверку условия «удовлетворяет – не удовлетворяет», что в конечном итоге можно свести к некоторому алгоритму анализа и проверки.

Для проведения анализа и проверки чертежа можно использовать нижеизложенный алгоритм:

- Получение исходных данных о детали.

- Анализ выполнения функционального назначения.

- Проверка условий прочности в основных сечениях детали.

- Проверка заложенного материала.

- Проверка графической части.

- Проверка простановки размеров.

- Проверка назначения допусков размеров, допусков формы и расположения.

- Проверка назначения шероховатости.

- Проверка технических требований.

- Проверка заполнения основной надписи и штампов.

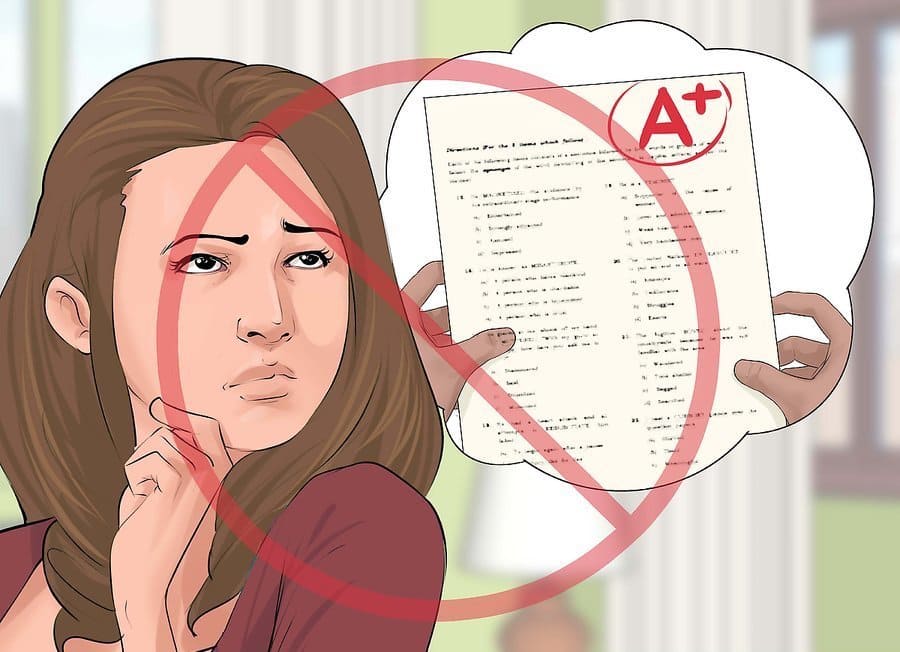

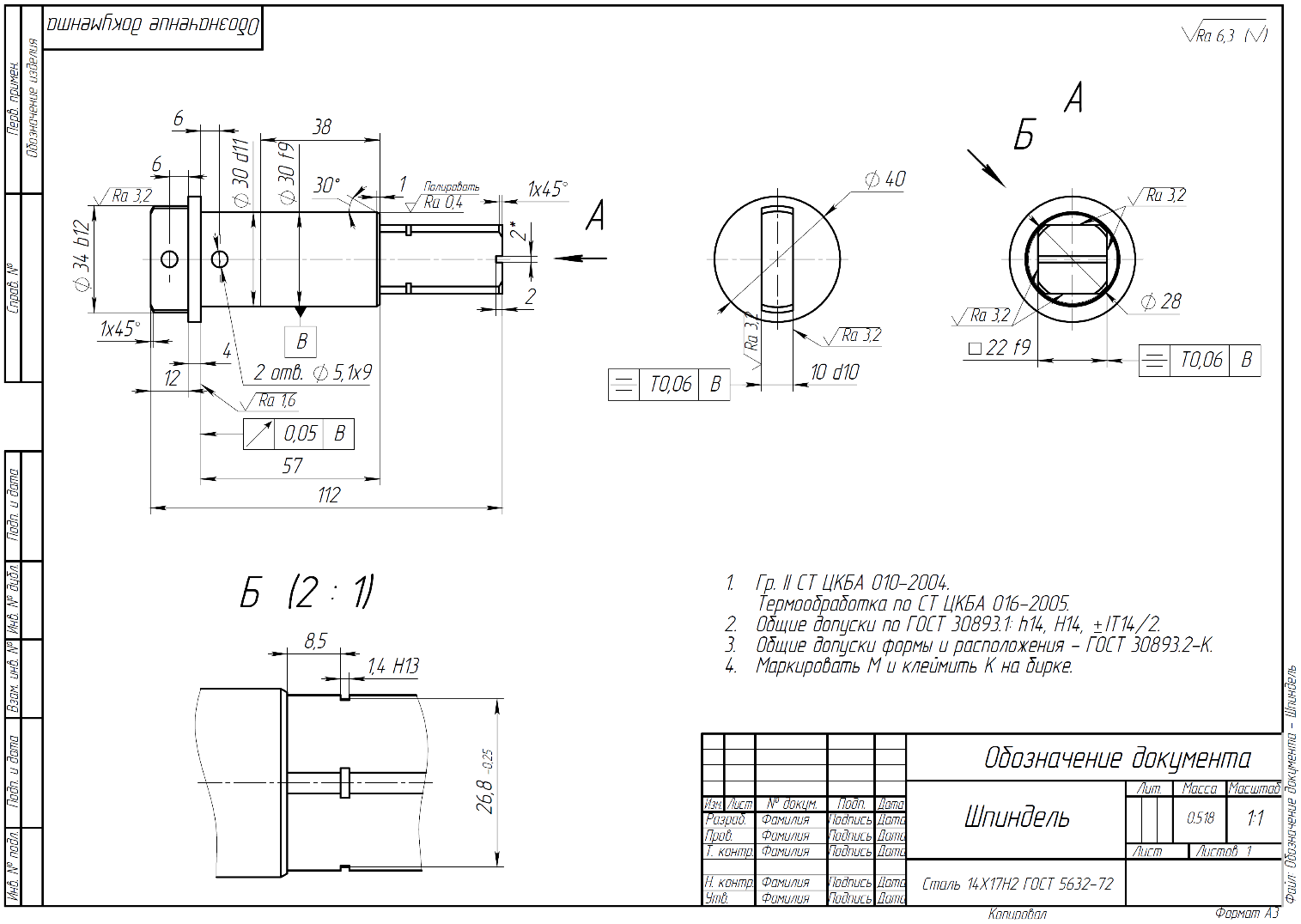

Рассмотрим чертёж шпинделя крана шарового, представленного на рисунке 1, и расположение данной детали в общей компоновке изделия (см. рисунок 2), выясним основные технические характеристики изделия, которые оказывают влияние на деталь, её конфигурацию, материальное исполнение, требования к качеству материала и его физико-механические свойства и т.д.

Рисунок 1 – Чертёж Шпинделя крана шарового

Рисунок 2 – Общая компоновка крана шарового 1 – рукоятка, 2 – транспортная заглушка, 4 – сальниковая втулка, 3 или 10 – подшипник скольжения, 5 – шпиндель, 6 – нажимная планка, 7 – ограничитель поворота, 8 – пробка, 11 – седло, 13 – винт, 14 – гайка, 15 – шайба, 16 – шайба, 17 – шпилька, 18 – стопорное кольцо, 24 – сальниковое уплотнительное кольцо, 25 – уплотнительное кольцо, 26 – уплотнительное кольцо, 34 – корпус, 35 – фланец, 36 – кольцо.

Исходные данные

Исходными данными в данном случае являются:

- - сборочный чертёж изделия;

- - технические характеристики изделия:

- номинальное давление – 4,0 МПа (40 кгс/см2). Данный параметр влияет на нагрузки, прилагаемые к шпинделю;

- рабочая среда – жидкие и газообразные коррозионные среды слабой агрессивности;

- температура рабочей среды – от минус 60°С до плюс 250°С. Данный параметр влияет на механические свойства материала;

- крутящий момент на шпинделе, необходимый для управления краном – не более 160 Н·м;

- окружающая среда – воздух. Данный параметр влияет на необходимость нанесения лакокрасочного или другого защитного покрытия на поверхности детали, контактирующие с окружающей средой и т.д.

Все вышеперечисленные параметры влияют на выбор материала шпинделя.

Технические характеристики изделия указаны либо в технических характеристиках изделия на сборочном чертеже, либо в технических условиях на данное изделие.

Анализ выполнения функционального назначения

В данную проверку входит определение функционального назначения детали и выделение элементов детали, отвечающих за их выполнение.

Определим функции, которые выполняет шпиндель, и выделим соответствующий этой функции элемент.

Основные функции:

- Передача крутящего момента – шип 10d10, квадрат 22f9, цилиндрическая часть шпинделя.

- Герметизация полости крана относительно внешней среды – цилиндрическая часть шпинделя ∅30f9 для расположения сальникового уплотнения.

- Удержание шпинделя - бурт 4h14.

- Снятие статического электричества с пробки крана, возникающего при трении о седло – 2 отверстия ∅5,1 под установку антистатических элементов.

- Указание положения крана «открыто – закрыто» - паз на торце 2мм х 2мм.

- Фиксация ограничителя поворота от поворота и осевого перемещения - квадрат 22f9 и канавка 1,4Н 13.

Сопутствующие функции:

- Облегчение установки шпинделя в корпус крана, облегчение монтажа сальниковых колец – заходная фаска 1х30° на диаметре ∅30f9.

- Облегчение установки пробки – заходная фаска 1х30° на шипе 10d10.

- Облегчение установки стопорного кольца для фиксации ограничителя поворота, облегчение монтажа рукоятки – заходная фаска 1х45° на диаметре ∅28.

- Облегчение монтажа рукоятки – снятие углов квадрата 22f9 обточкой диаметром ∅28 и заходная фаска 1х45° на диаметре ∅28.

Проверка прочности

При проектировании отдельных деталей чаще всего большинство размеров принимаются конструктивно, а впоследствии проверяются проверочным расчётом на прочность.

Проверим размер высоты бурта 4h14 (обозначим его h) расчётом.

Как видно из конструкции крана, бурт шпинделя удерживает его внутри корпуса, не давая давлению среды выдавить себя, соответственно он работает на срез по диаметру ∅30h14 (обозначим его dшп). Определяем силу (F), действующую на шпиндель:

F = А * Р = (p * 302 * 4) / 4 = 2830 [Н],

где: А – площадь круга диаметром ∅30h14;

Р – номинальное давление.

Определим площадь сечения, которое воспринимает это усилие, с учётом допуска на размер высоты бурта:

Б = p * dшп * h = 3,14 * 30 * 3,7 = 348 мм2.

Определим касательные напряжения, действующие в данном сечении:

t = Q / Б = 2830 / 348 = 8 МПа.

Определим допускаемые касательные напряжения для заложенного в чертеже шпинделя материала стали 14Х17Н2 ГОСТ 5632-72 по третьей теории прочности (теории наибольших касательных напряжений):

[t] = 0,5 * [s] = 0,5 * s / Кз = 0,5 * 635 / 1,5 = 211 МПа,

где Кз – коэффициент запаса, значение которого регламентирует ГОСТ Р 52857.1-2007.

Из условия прочности видно, что запас по касательным напряжениям в данном сечении составляет порядка 26 раз, помимо заложенного полуторного запаса.

Также для данной детали необходимо произвести расчёт сечений шипа 10d10 и квадрата 22f9, воспринимающих крутящий момент, необходимый для управления крана; определить напряжения смятия на поверхностях шипа 10d10 и квадрата 22f9.

Проверка материала

Материал проверяется по нескольким критериям:

- - возможность применения материала для данной отрасли машиностроения;

- - выполнение условий прочности;

- - возможность применения материала по температуре;

- - выполнение условий коррозионной стойкости и т.д.

Возможность применения материалов для изготовления основных деталей для конкретной отрасли машиностроения регламентируется соответствующими руководящими документами. Так, например, для нужд атомной энергетики в области оборудования существует ПНАЭ Г-7-008-89, в области арматуростроения таким документом является СТ ЦКБА 005.1-2003, в области проектирования и изготовления пневмогидросистем для испытательных стендов ракетных установок - ОСТ 92-8571-80.

Выполнение условий прочности подтверждается прочностным расчётом.

Перечень материалов очень велик, но на практике он сильно сокращен за счёт опыта применения определённых материалов для конкретных видов деталей, с учетом таких факторов как: стоимость материала, податливость механической обработки, свариваемость, литейные характеристики, необходимость термической обработки, необходимость нанесения гальванических и лакокрасочных покрытий и пр. Немаловажную роль играет и доступность на рынке материала для изготовления детали.

Теперь перейдём непосредственно к чертежу. В этой части статьи укажем ошибки, допущенные при его оформлении.

Проверка графической части

- Неправильный выбор формата чертежа, что привело к:

- нагромождению размеров на основном виде;

- сливанию между собой линий мелких элементов чертежа, полученного автоматически при переходе от 3D модели к 2D проекции;

- необходимости создания вида Б для нанесения размеров канавки.

- Нет ясности, как заканчиваются 2 отверстия ∅5,1, имеют ли они конус от сверла или плоское дно от цековки или концевой фрезы. В данном случае для установки антистатического элемента необходимо именно плоское дно.

Проверка простановки размеров

- Размер диаметра ∅28 на виде А из-за сливания линий не даёт возможности определить к какой конкретно окружности он поставлен.

- Размер заходной фаски 1х45° на шипе 10d10 поставлен неверно. Из-за мелкого масштаба чертежа «на глаз» сложно определить размер угла в действительности. Машинально вместо фаски 1х30° указана фаска 1х45°.

- Для размера диаметра канавки под установку стопорного кольца не указан знак ∅.

Проверка назначения допусков размеров, допусков формы и расположения

- Не поставлен допуск симметричности шипа 10 d10 относительно базы В. Это может привести к смещению средней плоскости шипа относительно оси диаметра ∅30f9, что приведёт к эксцентричному вращению пробки крана шарового, излишней деформации сёдел и их дополнительному износу, что в свою очередь негативно скажется на герметичности затвора крана.

- На диаметр шипа ∅34 излишне поставлен допуск b12 и на диаметр ∅30 - допуск d11, так как данные поверхности не контактируют с поверхностями других деталей.

- Допуск диаметра бурта ∅40 определяется как неуказанный и равен h14, что может привести к проблемам при сборке, так как образуется посадка Н11/h14. Более подходящей посадкой в данном случае является Н11/d11, при которой шпиндель будет центрироваться по диаметру ∅30f9, а допуск d11 обеспечит условие не конкуренции центрирования.

Проверка назначения шероховатости

- Шероховатость заходной фаски 1х30° на диаметре ∅30f9 определяется как неуказанная и равна Ra 6,3, что является недостаточным для проведения монтажа уплотнительных сальниковых колец и может привести к образованию на их поверхностях рисок, царапин.

- Стрелки шероховатостей граней квадрата 22f9 сливаются с основными линиями.

- Шероховатость поверхности 2 отверстий ∅5,1 определяется как неуказанная и равна Ra 6,3, что является излишним, так как антистатический элемент устанавливается в них с гарантированным зазором.

Проверка технических требований

- Указанная в первом пункте группа испытаний II по СТ ЦКБА 010-2004 соответствует категории малонагруженных деталей, имеющих запас прочности, превышающий расчётный, что, исходя из прочностного расчёта, является верным, но не до конца правильным, так как не указаны сдаточные характеристики, по которым будет определяться качество материала. В данном документе такой характеристикой является твёрдость.

- Условную маркировку марки материала и клеймо приёмки, если позволяет место, лучше наносить непосредственно на деталь.

Проверка заполнения основной надписи и штампов

- Указанное в графе «Масса» значение должно быть округлено, так как нет необходимости измерять вес данной детали с такой точностью.

- Не указана литера, которая должна проставляться в соответствии с ГОСТ Р 15.201-2000.

Вывод:

Приведённый алгоритм проведения анализа и проверки чертежа позволяет последовательно и методично проверить каждую составляющую при проектировании деталей и оформлении чертежей. Алгоритм может быть как расширен и дополнен, так и наоборот упрощен для конкретных отраслей машиностроения.