Справ конструктора |

В этом разделе размещены статьи и учебные материалы необходимые для вас расчёты, графики, примеры, чертежи и схемы |

Также на нашем сайте Вы можете скачать дипломную работу, курсовую работу, конструкторскую работу, чертежи |

Наши контакты:

|

|

|

Основы проектирования

При проектировании изделий необходимо соблюдать последовательность действий, которая поможет сократить сроки и ресурсы проектирования. Любое проектирование начинается с получения от Заказчика технического задания, ознакомления, корректировки и дополнения (при необходимости) и окончательного согласования. На данном этапе ведущие специалисты оценивают возможность проектирования изделия с требуемыми техническими характеристиками с точек зрения:

- наличия персонала необходимой квалификации для проектирования;

- наличия нормативной базы;

- наличия опыта проектирования данного типа изделий;

- ориентировочной количественной оценки объёма информации, которой на данный момент не обладают ведущие специалисты, но необходимой для проектирования данного изделия и принятия «рисков проектирования».

После согласования технического задания и подписания договора на проектирование дальнейшие стадии разработки регламентирует ГОСТ 2.103-68 «Единая система конструкторской документации. Стадии разработки», который предусматривает следующие стадии:

- техническое предложение;

- эскизный проект;

- технический проект;

- рабочая конструкторская документация опытного образца;

- рабочая конструкторская документации серийного образца.

Цель, перечень работ, объём выполняемой конструкторской документации, требования к выполнению документов для технического предложения описаны в ГОСТ 2.118-73 «Единая система конструкторской документации. Техническое предложение», для эскизного проекта – в ГОСТ 2.119-73 «Единая система конструкторской документации. Эскизный проект», для технического проекта – в ГОСТ 2.120-73 «Единая система конструкторской документации. Технический проект». Комплект конструкторской документации, который необходимо разработать на каждой стадии регламентируется ГОСТ 2.102-68 «Единая система конструкторской документации. Виды и комплектность конструкторских документов».

Соблюдение полноты стадий проектирования оговаривается договором между Заказчиком и Исполнителем. Не редки случаи, когда в целях сокращения сроков и затрат на проектирование, перед конструкторами сразу ставится задача разработки рабочей конструкторской документации уровня опытного образца – серийного изделия.

Изучение существующего уровня техники

Первый этап проектирования для конструктора – это ознакомление с имеющейся различного вида литературой по данному виду изделий. Также, при необходимости, возможно проведение патентных исследований не только в Российской Федерации, но и в странах, являющихся лидерами по производству данного вида изделий. Глубина патентных исследований (срок, за который проводится поиск патентов) может быть различна. На базе собранной информации делается анализ существующего уровня техники, и определяется, какие технические характеристики вновь разрабатываемого изделия отличаются от аналогов.

Следующий этап – это определение вариантов конструктивных или технологических улучшений существующих аналогов, позволяющих добиться заданных технических характеристик. Данный этап требует взаимодействия конструкторов с технологической и метрологической службами для оценки имеющейся производственной базы для изготовления и проверки качества данного типа изделия.

Этап проработки вариантов будущего изделия является самым интересным для конструктора. Здесь конструктор «изливает на бумагу» свои идеи, ранее не существовавшие или создает сочетание известных технических решений с новым техническим результатом. Именно на этом этапе происходит эволюция техники с конструкторской точки зрения.

Следующим этапом является принятие решения о выборе той или иной конструкции к реализации, к которой будут приложены последующие силы. Не редки случаи, когда при достаточном бюджете, принимается решение о реализации нескольких вариантов.

По значимости новизны конструкции принимается решение о подаче заявок на изобретение или полезную модель.

Переходя непосредственно к проектированию, рассмотрим его на примере наиболее мне знакомой области – арматуростроение. В каждой области машиностроения существует своя специфика, но при этом основы проектирования для каждой из них остаются постоянными.

Получение исходных данных и первая компоновка изделия

Исходные данные отражены в нормативных документах (ГОСТ, ОСТ и пр.), в названии которых после наименования изделия идёт фраза «Общие технические условия» или просто «Технические условия». К примеру, ГОСТ 13547-79 «Затворы дисковые на Ру до 2,5 МПа (25 кгс/см2). Общие технические условия», ГОСТ 31294-2005 «Клапаны предохранительные прямого действия. Общие технические условия», ГОСТ Р 53671-2009 «Затворы и клапаны обратные. Общие технические условия».

Исходными данными для изделий арматуростроения, которые должны быть указаны в техническом задании, являются:

- тип арматуры;

- тип проточной части корпуса;

- тип присоединения к трубопроводу;

- тип уплотнения подвижных соединений относительно внешней среды;

- материал уплотнения в затворе;

- тип управления;

- номинальные давления;

- рабочее давление;

- пробное давление;

- рабочая температура;

- строительная длина;

- присоединительные размеры;

- конструкция и размеры фланцев;

- размеры уплотнительных поверхностей фланцев;

- исполнение по материалу основных деталей;

- климатическое исполнение и категория размещения;

- рабочие среды;

- установочное положение;

- коэффициент гидравлического сопротивления;

- масса изделия;

- необходимость защитного покрытия;

- нормы герметичности затвора;

- показатели надёжности;

- требования к маркировке;

- требования безопасности и охраны окружающей среды;

- особые требования к изделиям.

Не редко для составления грамотного технического задания, Заказчик привлекает силы конструкторов Исполнителя, так как они владеют полным объёмом нормативной базы, регламентирующей большую часть технических требований будущего изделия.

Например:

- номинальные, условные, пробные и рабочие давления указаны в ГОСТ 26349-84 «Соединения трубопроводов и арматура. Давления номинальные (условные). Ряды» и ГОСТ 356-80 «Арматура и детали трубопроводов. Давления условные, пробные и рабочие»;

- строительные длины приведены в ГОСТ 3326-86 «Клапаны запорные, клапаны и затворы обратные. Строительные длины», ГОСТ 3706-93 «Задвижки. Строительные длины», ГОСТ 28908-91 «Краны шаровые и затворы дисковые. Строительные длины»;

- тип присоединения, конструкция и размеры фланцев и размеры уплотнительных поверхностей фланцев представлены в ГОСТ 12815-80 «Фланцы арматуры, соединительных частей и трубопроводов», ГОСТ 9399-81 «Фланцы стальные резьбовые на Ру 20 - 100 МПа (200 - 1000 кгс/см2). Технические условия», ГОСТ 12816-80 «Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования», ГОСТ 12817-80 «Фланцы литые из серого чугуна на Ру от 0,1 до 1,6 МПа (от 1 до 16 кгс/см2). Конструкция и размеры», ГОСТ 12818-80 «Фланцы литые из ковкого чугуна на Ру от 1,6 до 4,0 МПа ( от 16 до 40 кгс/см2). Конструкция и размеры», ГОСТ 12819-80 «Фланцы литые стальные на Ру от 1,6 до 20,0 МПа (от 16 до 200 кгс/см2). Конструкция и размеры», ГОСТ 12820-80 «Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2)», ГОСТ 12821-80 «Фланцы стальные приварные встык на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Конструкция и размеры», ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры», ГОСТ 6527-68 «Концы муфтовые с трубной цилиндрической резьбой. Размеры», ГОСТ 2822-78 «Концы цапковые и штуцерные судовой арматуры и соединительных частей трубопроводов. Основные параметры, размеры и технические требования», ГОСТ 5890-78 «Соединения труб штуцерно-торцовые. Технические условия»;

- климатическое исполнение и категория размещения регламентированы в ГОСТ 15150-69 – «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды»;

- нормы герметичности затвора приведены в ГОСТ 54808 «Арматура трубопроводная. Нормы герметичности затворов»;

- требования к маркировке описаны в ГОСТ Р 52760-2007 «Арматура трубопроводная. Требования к маркировке и отличительной окраске»;

- требования безопасности и охраны окружающей среды должны соответствовать ГОСТ 12.2.063-81 «Арматура промышленная трубопроводная. Общие требования безопасности» и ГОСТ Р 53672-2009 «Арматура трубопроводная. Общие требования безопасности».

В качестве особых требований к изделиям могут быть: требования сейсмостойкости, сейсмопрочности, виброустойчивости, вибропрочности, удароустойчивости, степени защиты от попадания пыли, влаги, степени взрывозащиты, повышенные гарантийные обязательства.

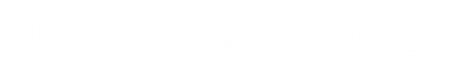

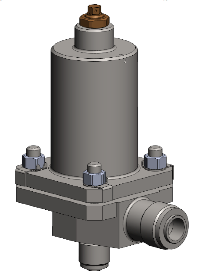

Рассматривая каждое конкретное техническое требование, изложенное в техническом задании, варианты будущего изделия дорабатываются до выполнения заложенных требований, в результате чего появляется более конкретная компоновка изделия (рис. 1, 2).

Рис. 1 - Предварительная компоновка 3D-модели изделия. |

Рис. 2 - Взрыв-схема компоновки изделия. |

Назначение материалов

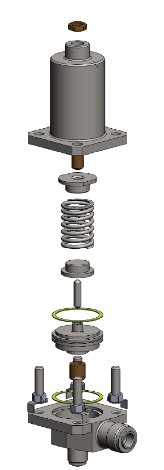

После того как конструктор определился с компоновкой будущего изделия, назначаются материалы деталей. Материалы основных деталей должны соответствовать указанным в техническом задании. Как правило, они выбраны Заказчиком из условий эксплуатации, таких как : рабочая среда, рабочая температура, воздействие окружающей среды, себестоимость материала. Материалы неосновных деталей конструктор волен назначать любые, но должен руководствоваться той же логикой, что и Заказчик. В дальнейшем, на стадии проведения прочностного расчёта, материалы могут быть изменены на более подходящие по механическим и эксплуатационным характеристикам (рис. 3). Также нужно учитывать, что существует перечень материалов, разрешённых к применению для конкретной отрасли машиностроения, регламентируемый соответствующими руководящими документами.

Рис. 3 - Назначение материалов деталей изделия. |

Расчёты

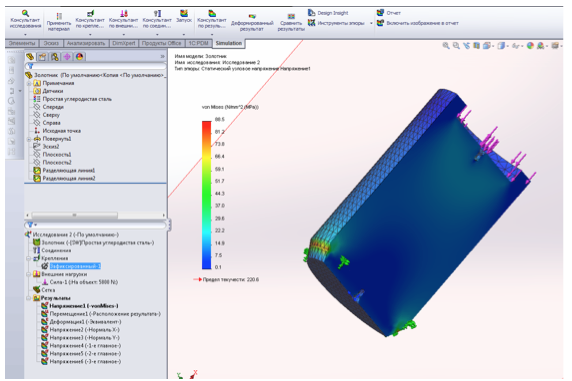

Следующий этап проектирования – проведение силового расчёта, определение сил действующих на каждый элемент конструкции при совершении изделием своего функционального назначения. Для запорной арматуры это определение усилия на рукоятке, необходимого для управления изделием и достаточного для обеспечения необходимой степени герметичности в затворе. От правильности проведения силового расчёта изделия зависит, будет ли изделие работоспособным. В данном расчёте конструктор должен четко представлять, как изделие работает, какие силовые факторы воздействуют на каждый элемент, сосредоточенные силы, давление, силы инерции, силы трения и др. Для проведения силового расчёта составляется расчётная схема изделия – условное графическое изображение элементов конструкции, участвующих в передаче усилий, моментов, с указанием мест приложения и направления этих силовых факторов, и необходимых размеров. Составляются уравнения условий равновесия и вычисляются необходимые усилия, моменты, реакции опор. Силовой расчёт даёт исходные данные для проведения прочностного расчёта. Он направлен на определение в конструкции действующих напряжений и определение основных геометрических параметров элементов (форма и размеры), воспринимающих усилия и необходимых механических характеристик, которыми должен обладать материал этих элементов исходя из условий прочности. Прочностной расчёт может быть выполнен как по формулам сопротивления материалов, так и с привлечением расчётных программ, использующих метод конечных элементов (рис. 4). Достоверность результатов прочностных расчётов в упругой области материалов в современных расчётных программах очень велика, но всё же рекомендуется подтверждать полученные на ЭВМ результаты расчётами, выполненными по формулам. Это можно объяснить тем, что для создания адекватной модели изделия конструктор должен правильно наложить граничные условия, а это не всегда так просто, как может показаться на первый взгляд.

Рис. 4 - Расчет эквивалентных напряжений по Мизису методом конечных элементов. |

Исходными данными расчёта являются: усилия воспринимаемые элементом, расчётное сечение элемента, материал элемента, рабочая температура элемента. Чаще всего в прочностной расчёт входят: расчёт толщины корпуса, расчёт толщины фланца, расчёт сечения стоек, расчёт крепёжных деталей, расчёт шпоночных, резьбовых, штифтовых и пр. соединений, расчёт контактных напряжений. Примеры основных расчётов приведены в «Справочник конструктора-машиностроителя» Анурьева В. И., «Расчёт на прочность деталей машин» Биргер И. А. Также в отдельных областях машиностроения имеется специальная литература, посвященная расчётам – «Расчет и конструирование трубопроводной арматуры» Гуревич Д.Ф., а часть расчётов на прочность даже нормализованы и сведены в руководящие документы. К примеру, в ПНАЭ Г-7-002-86 «Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок» приведены методики расчёта толщин стенок оборудования находящегося под давлением и расчёт фланцев, в СТ ЦКБА 044-2010 «Арматура трубопроводная. Пружины винтовые цилиндрические. Методика расчёта» указана методика расчёта винтовых цилиндрических пружин. При необходимости, помимо прочностного расчёта, могут быть выполнены: – тепловые расчёты – для определения эпюры распределения температуры по изделию и определения напряжений в элементах изделия, возникающих при температурном воздействии рабочей или окружающей среды; – вибрационные и сейсмические расчёты – для определения собственных частот изделия, резонансных частот и определения напряжений в элементах изделия, возникающих при вибрационном и сейсмическом воздействии; – гидравлические расчёты – для определения коэффициента гидравлического сопротивления изделия, определения усилий воздействующих на элементы находящиеся в потоке среды.

Выбор допусков и посадок

После проведения расчётов конструктор назначает посадки сопрягаемых деталей, оценивает необходимые допуски размеров деталей, а также допуски формы и расположения, при этом следует руководствоваться следующими документами: ГОСТ 25346-89 «Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений», ГОСТ 25347-2013 «Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов». Для рационального назначения данных параметров конструктор должен проанализировать следующее: - назначение детали; - назначение отдельных ее поверхностей; - влияние отклонений размеров, допусков формы и расположения детали на смежные детали; - влияние суммы отклонений деталей на такие показатели качества изделия, как точность, собираемость, плавность вращения, бесшумность, долговечность и т.д. В ряде случаев значения допусков могут быть получены только путем расчета размерных цепей. С помощью расчета размерных цепей решают задачу по обеспечению точности при конструировании, устанавливают связь размеров детали в изделии, анализируют правильность простановки размеров и их отклонений на чертежах деталей.

Оформление конструкторской и эксплуатационной документации

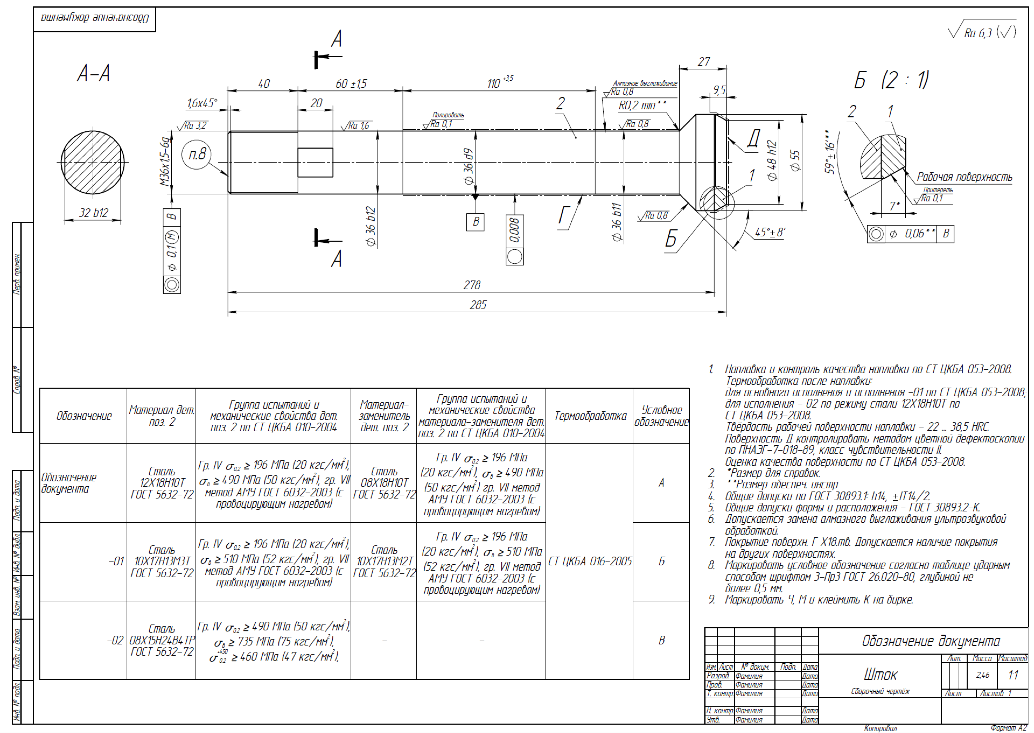

Окончательным действием конструктора при проектировании является оформление чертежей деталей, сборочных чертежей, заполнение спецификаций, оформление эксплуатационной документации, составление программ и методик испытаний изделия (рис. 5).

Для общепринятого правильного оформления чертежей конструктор должен руководствоваться следующим перечнем нормативных документов:

ГОСТ 2.104-2006 - ЕСКД. Основные надписи;

ГОСТ 2.109-73 - ЕСКД Основные требования к чертежам;

ГОСТ 2.113-75 - ЕСКД. Групповые и базовые конструкторские документы;

ГОСТ 2.302-68 - ЕСКД. Масштабы;

ГОСТ 2.303-68 - ЕСКД. Линии;

ГОСТ 2.304-81 - ЕСКД. Шрифты чертёжные;

ГОСТ 2.305-68 - ЕСКД. Изображения - виды, разрезы, сечения;

ГОСТ 2.306-68 - ЕСКД. Обозначения графические материалов и правила их нанесение на чертежах;

ГОСТ 2.307-2011 - ЕСКД. Нанесение размеров и предельных отклонений;

ГОСТ 2.308-2011 - ЕСКД. Указания допусков формы и расположения поверхностей;

ГОСТ 2.309-73 - ЕСКД. Обозначения шероховатости поверхностей;

ГОСТ 2.310-68 - ЕСКД. Нанесение на чертежах обозначений покрытий, термической и других видов обработки;

ГОСТ 2.311-68 - ЕСКД. Изображение резьбы;

ГОСТ 2.312-72 - ЕСКД. Условные изображения и обозначения швов сварных соединений;

ГОСТ 2.313-82 - ЕСКД. Условные изображения и обозначения неразъемных соединений;

ГОСТ 2.314-68 - ЕСКД. Указание на чертежах о маркировании и клеймении изделий;

ГОСТ 2.315-68 - Единая система конструкторской документации. Изображения упрощенные и условные крепежных деталей

ГОСТ 2.316-68 - ЕСКД. Правила нанесения на чертежах надписей, технических требования и таблиц;

ГОСТ 2.317-2011 - ЕСКД. Аксонометрические проекции;

ГОСТ 2.318-81 - ЕСКД. Правила упрощенного нанесения размеров отверстий;

ГОСТ 2.320-82 - ЕСКД. Правила нанесения размеров, допусков и посадок конусов;

ГОСТ 2.321-84 - ЕСКД. Обозначения буквенные.

Также хотелось бы отметить, что чертежи должны быть «читаемыми» и нести в себе эстетическую красоту, как косвенный признак правильности заложенных в них решений.

Рис. 5 - Сборочный чертёж детали. |

Вывод:

Соблюдение изложенной последовательности действий вырабатывает у конструктора способность сформировать правильный подход к проектированию изделия. Наличие строгого и осмысленного представления предстоящих действий позволяет сократить сроки и ресурсы проектирования.

Список литературы

- Анурьев В.И. – Справочник конструктора-машиностроителя. Москва, Изд. «Машиностроение» 2001.

- Биргер И.А. – Расчёт на прочность деталей машин. Москва, Изд. «Машиностроение» 1993.

- Гуревич Д.Ф. – Расчет и конструирование трубопроводной арматуры. М.-Л., «Машиностроение» 1964.

Нормативные ссылки

В настоящей статье использованы ссылки на следующие стандарты:

ГОСТ 2.102-68 - Единая система конструкторской документации. Виды и комплектность конструкторских документов.

ГОСТ 2.103-68 - Единая система конструкторской документации. Стадии разработки».

ГОСТ 2.104-2006 - ЕСКД. Основные надписи;

ГОСТ 2.109-73 - ЕСКД Основные требования к чертежам;

ГОСТ 2.113-75 - ЕСКД. Групповые и базовые конструкторские документы;

ГОСТ 2.118-73 - Единая система конструкторской документации. Техническое предложение.

ГОСТ 2.119-73 - Единая система конструкторской документации. Эскизный проект.

ГОСТ 2.120-73 - Единая система конструкторской документации. Технический проект.

ГОСТ 2.302-68 - ЕСКД. Масштабы;

ГОСТ 2.303-68 - ЕСКД. Линии;

ГОСТ 2.304-81 - ЕСКД. Шрифты чертёжные;

ГОСТ 2.305-68 - ЕСКД. Изображения - виды, разрезы, сечения;

ГОСТ 2.306-68 - ЕСКД. Обозначения графические материалов и правила их нанесение на чертежах;

ГОСТ 2.307-2011 - ЕСКД. Нанесение размеров и предельных отклонений;

ГОСТ 2.308-2011 - ЕСКД. Указания допусков формы и расположения поверхностей;

ГОСТ 2.309-73 - ЕСКД. Обозначения шероховатости поверхностей;

ГОСТ 2.310-68 - ЕСКД. Нанесение на чертежах обозначений покрытий, термической и других видов обработки;

ГОСТ 2.311-68 - ЕСКД. Изображение резьбы;

ГОСТ 2.312-72 - ЕСКД. Условные изображения и обозначения швов сварных соединений;

ГОСТ 2.313-82 - ЕСКД. Условные изображения и обозначения неразъемных соединений;

ГОСТ 2.314-68 - ЕСКД. Указание на чертежах о маркировании и клеймении изделий;

ГОСТ 2.315-68 - Единая система конструкторской документации. Изображения упрощенные и условные крепежных деталей

ГОСТ 2.316-68 - ЕСКД. Правила нанесения на чертежах надписей, технических требования и таблиц;

ГОСТ 2.317-2011 - ЕСКД. Аксонометрические проекции;

ГОСТ 2.318-81 - ЕСКД. Правила упрощенного нанесения размеров отверстий;

ГОСТ 2.320-82 - ЕСКД. Правила нанесения размеров, допусков и посадок конусов;

ГОСТ 2.321-84 - ЕСКД. Обозначения буквенные.

ГОСТ 12.2.063-81 - Арматура промышленная трубопроводная. Общие требования безопасности.

ГОСТ 356-80 - Арматура и детали трубопроводов. Давления условные, пробные и рабочие.

ГОСТ 2822-78 - Концы цапковые и штуцерные судовой арматуры и соединительных частей трубопроводов. Основные параметры, размеры и технические требования.

ГОСТ 3326-86 - Клапаны запорные, клапаны и затворы обратные. Строительные длины.

ГОСТ 3706-93 - Задвижки. Строительные длины.

ГОСТ 5632-72 - Стали высоколегированный и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

ГОСТ 5890-78 - Соединения труб штуцерно-торцовые. Технические условия.

ГОСТ 6527-68 - Концы муфтовые с трубной цилиндрической резьбой. Размеры.

ГОСТ 9399-81 - Фланцы стальные резьбовые на Ру 20 - 100 МПа (200 - 1000 кгс/см2). Технические условия.

ГОСТ 10007-80 - Фторопласт-4. Технические условия.

ГОСТ 12815-80 - Фланцы арматуры, соединительных частей и трубопроводов.

ГОСТ 12816-80 - Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования.

ГОСТ 12817-80 - Фланцы литые из серого чугуна на Ру от 0,1 до 1,6 МПа (от 1 до 16 кгс/см2). Конструкция и размеры.

ГОСТ 12818-80 - Фланцы литые из ковкого чугуна на Ру от 1,6 до 4,0 МПа ( от 16 до 40 кгс/см2). Конструкция и размеры.

ГОСТ 12819-80 - Фланцы литые стальные на Ру от 1,6 до 20,0 МПа (от 16 до 200 кгс/см2). Конструкция и размеры.

ГОСТ 12820-80 - Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2).

ГОСТ 12821-80 - Фланцы стальные приварные встык на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Конструкция и размеры.

ГОСТ 13547-79 - Затворы дисковые на Ру до 2,5 МПа (25 кгс/см2). Общие технические условия.

ГОСТ 15150-69 - Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 16037-80 - Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры.

ГОСТ 18175-78 - Бронзы безоловянные, обрабатываемые давлением. Марки.

ГОСТ 25346-89 - Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений.

ГОСТ 25347-2013 - Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов.

ГОСТ 26349-84 - Соединения трубопроводов и арматура. Давления номинальные (условные). Ряды.

ГОСТ 28908-91 - Краны шаровые и затворы дисковые. Строительные длины.

ГОСТ 31294-2005 - Клапаны предохранительные прямого действия. Общие технические условия.

ГОСТ Р 52760-2007 - Арматура трубопроводная. Требования к маркировке и отличительной окраске.

ГОСТ Р 53671-2009 - Затворы и клапаны обратные. Общие технические условия.

ГОСТ Р 53672-2009 - Арматура трубопроводная. Общие требования безопасности.

ГОСТ 54808 - Арматура трубопроводная. Нормы герметичности затворов.

ПНАЭ Г-7-002-86 - Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок.

СТ ЦКБА 044-2010 - Арматура трубопроводная. Пружины винтовые цилиндрические. Методика расчёта.

Васильев Павел, Лебедев Дмитрий. 07.11.2014 г.